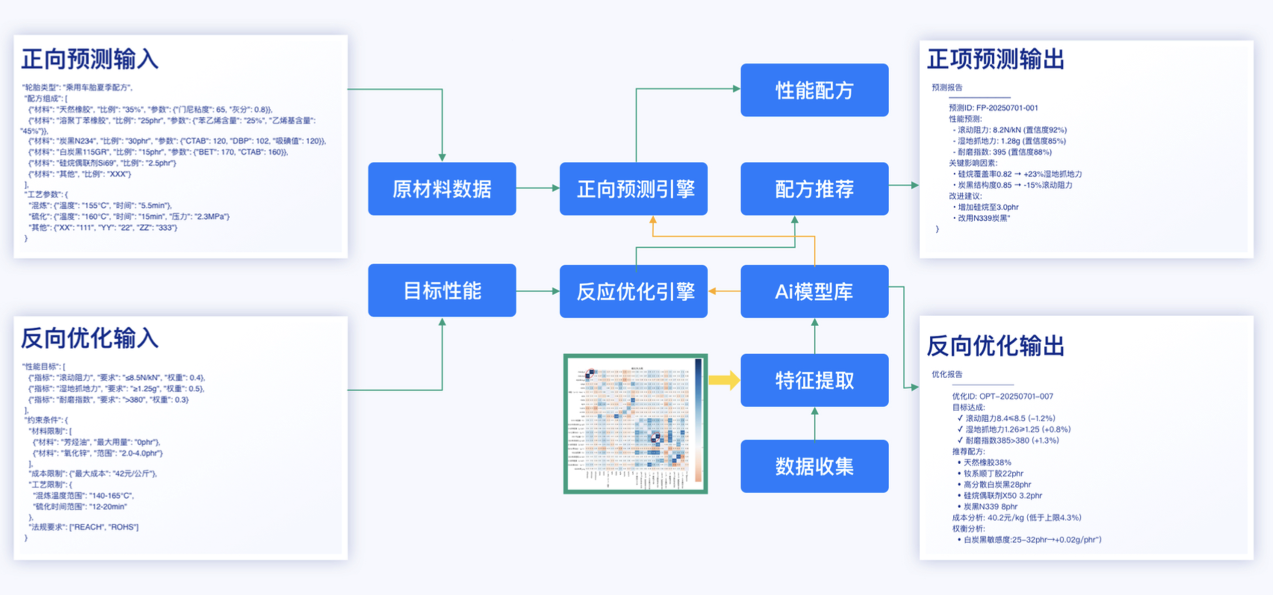

理解材料→性能 → 设计 → 工艺 → 应用之间的关联

优化轮胎性能(滚阻、耐磨、抓地力)

通过正向预测+反向优化双引擎,实现"性能-配方"智能闭环

通过智能技术将复杂的生产计划转化为一个可计算、可优化的决策过程。

全面感知与融合生产系统中的多源知识(如生产路径、设备能力、规则约束、订单交期等),构建一个精准描述规则库

运用算法优化,将“小化订单延迟”和“大化产能利用率”等多重目标转化为可求解的数学模型,并智能计算出在诸多约束下的优或满意排产方案。

超越了传统静态排产,快速响应生产变动并快速调整计划,同时通过持续学习历史数据不断自我优化,从而形成一个越用越聪明的智能决策闭环,终实现保障交付、提升效率、降低成本的核心目标。

通过智能质检、缺陷预测与根因分析的三位一体AI解决方案,构建质量管理的智能闭环

缺陷预测:提前预警风险,变被动返工为主动预防,达到良品率提升;

根因分析:分钟级定位问题源头,缩短质量分析周期,杜绝同类问题复发。

以 ‘数据驱动决策、AI赋能闭环’ 为核心,推动企业从 ‘事后纠错’ 向 ‘实时防控’ 转型,助力制造企业将质量管控从 ‘成本中心’ 转化为 ‘竞争力引擎’ ,加速迈向零缺陷智造新时代。”

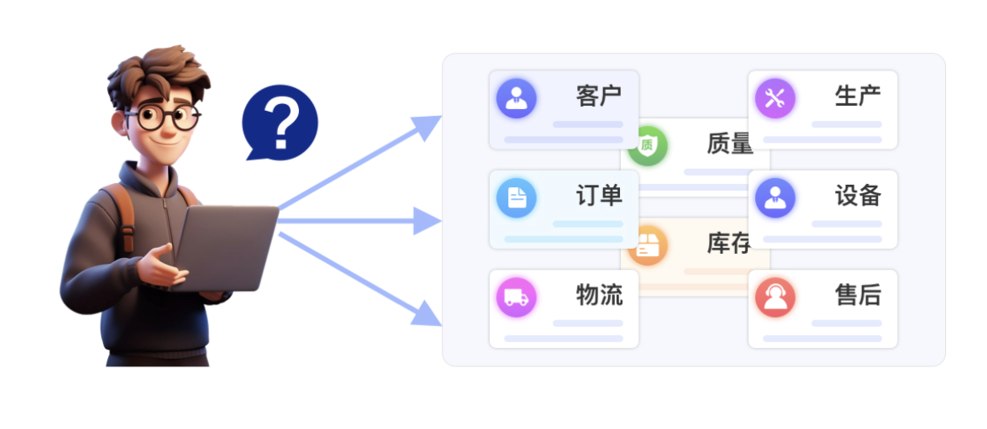

通过深度理解与知识整合,将用户的自然语言查询转化为精准的信息检索与生成任务。

借助自然语言处理(NLP)技术解析用户意图,并从企业庞大的数据链路中精准检索相关信息。

运用大语言模型(LLM)的强大理解和生成能力,对检索到的信息进行消化、整合、重写,生成直接、准确且上下文连贯的答案

用 AI 替代 “高耗时、低价值” 的重复劳动,让员工从 “查数据、做报表、等反馈” 的循环中解放出来,聚焦核心业务。让管理者随时随地掌握企业动态,这是Ai为企业带来的效率革命

超越了传统的关键词匹配搜索,具备多轮对话与上下文记忆能力,在交互中持续优化回答,从而形成一个真正理解用户需求的对话式信息获取入口。

挖掘隐藏模式与构建因果关联,将海量杂乱数据转化为具有驱动力的深度洞察。

对多维度、多来源的数据进行自动化清洗、整合与加工,为深度挖掘做好准备。

运用机器学习、统计学方法和深度学习模型,超越传统的统计,进行深入的诊断性分析、预测性分析以及规范性分析,从而发现人脑难以企及的复杂关联、趋势和异常。

实时监控:集团层面能看全公司运营健康度,车间层面能看产线设备状态,数据实时更新,异常情况自动预警;

横向对比:对比公司、部门、产线的运营状态,让的管理模式相互学习,让落后的部门明确改进方向

问题定位:通过 “下钻分析”,从 “销售额下滑” 追到 “区域订单延迟”,再到 “原材料缺货”,一键锁定根因。

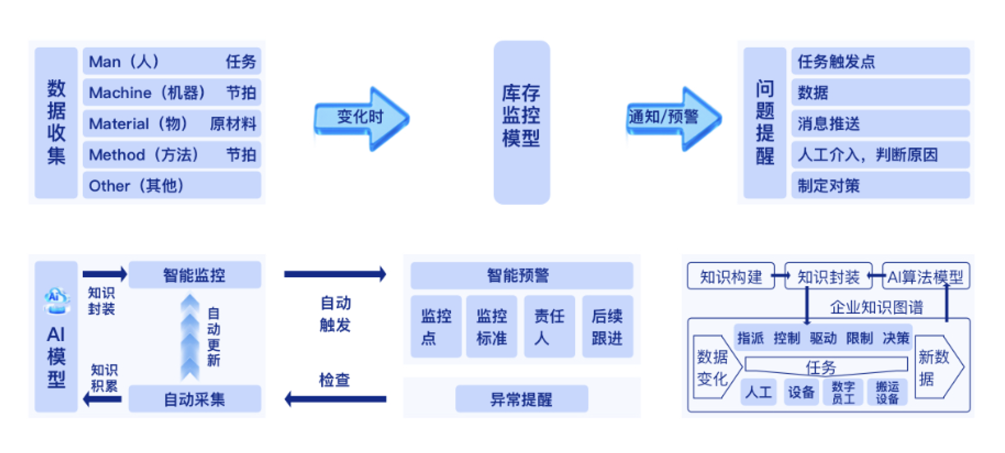

通过实时监测与预测性建模,将被动响应风险转化为主动防控风险。

建立覆盖关键指标的全天候数据监测体系,持续采集并处理实时数据流。

利用时间序列分析、异常检测算法和预测模型,基于历史模式和当前态势,智能识别微小偏差、预测未来趋势,并在风险参数超过动态阈值时提前发出警报。

用 “数据模型” 替代 “经验判断”,让决策有依据让 “隐藏问题” 浮出水面,从 “解决问题” 到 “预防问题”

超越了传统的基于固定规则的阈值报警,具备早期预警与溯源定位能力,能够区分异常等级、推断根本原因,并提供初步的处置建议,从而将一个简单的报警系统升级为一个前瞻性的风险防控体系,实现从“事后补救”到“事前预防”、“事中干预”的转变。

通过多源信息融合与实时态势研判,将复杂场景下的决策转化为自动化、智能化的行动指令。

用物联网(IoT)传感器、视频监控、业务系统等数据,构建一个实时同步的物理世界“数字镜像”,全面感知人员、设备、物料、工艺、环境等要素的状态。

基于预设的规则、优化算法和强化学习策略,在瞬息万变的环境中快速计算并生成优的行动方案。

从传统的单点操作或人工调度,改为协同联动与动态优化能,为管理者从 “拍脑袋” 到 “数据驱动”,让风险看得见、机会抓得住。

1883D6D19D79454E9B3FA44C8F7F50F7.png)