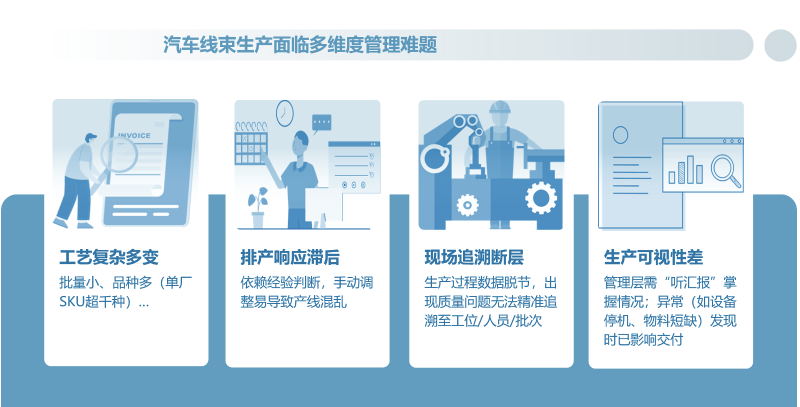

工艺复杂多变,解析效率低:工艺参数(线径、端子型号、防水要求等)繁杂,纸质化管理易丢失、难追溯。

排产效率低下,响应滞后:人工排产需1小时以上,依赖经验判断;面对插单、合并生产等需求,无法快速匹配设备与工艺要求。

条码管理混乱,追溯断层:各车间条码规则不统一(打刻/纸质/批量),生产过程数据与条码绑定脱节,出现质量问题无法精准追溯至工位/人员/批次。

质量管控滞后,合规风险高:压接拉力、导通测试等数据依赖人工记录,易出错且难实时校验,常出现临期/不合格品流入下游。

生产可视性差,异常响应慢:生产进度、设备状态、在制品流转等数据分散,管理层需“听汇报”掌握情况;异常发现时已影响交付。

融合数字化工艺解析、智能排产、条码全追溯、设备互联与质量闭环管控;

打造“计划-执行-监控-分析”一体化管理平台;

解决线束生产“乱、慢、差、断”问题;

实现全流程透明化、智能化运营。

每日排产从“1小时手工算”到“15分钟自动出方案”

过去:面对数十份销售订单,需手动核对工艺文件(线径、端子型号)、设备产能与库存,排产方案需1.5小时才能确定,还常因漏算“合并生产阈值”导致设备换模频繁。

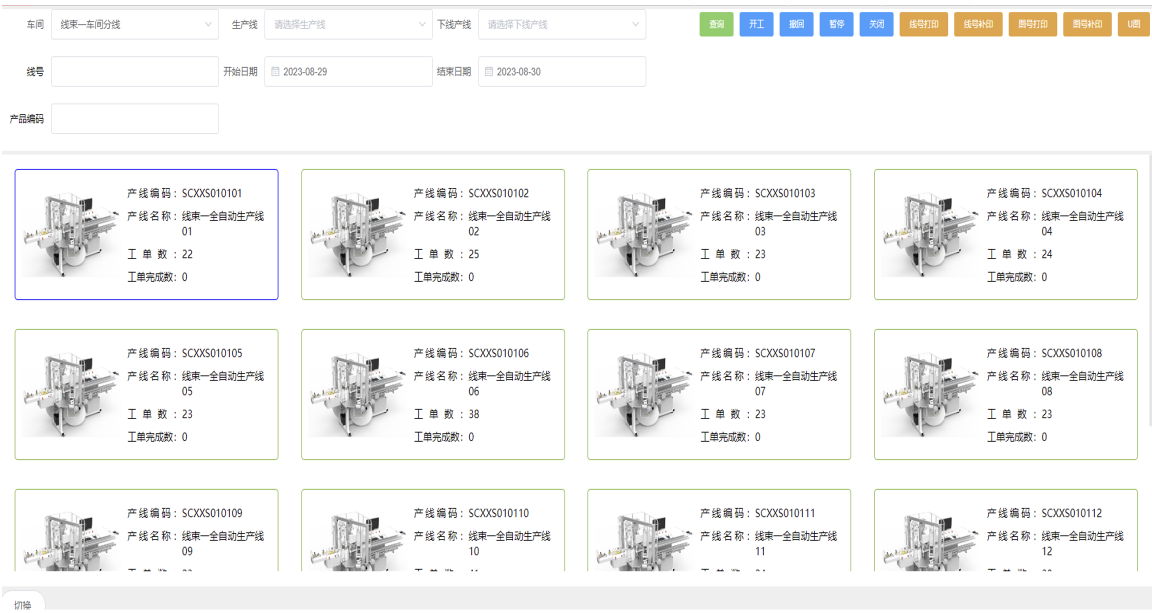

现在:打开系统“线束分线排产模块”,导入订单后,系统自动解析,结合预设排产策略(如“线径≥0.75mm合并生产”“防水端子专属设备”),15分钟生成优排产方案,同步推送至各产线终端。

紧急插单从“手忙脚乱调计划”到“一键重排无混乱”

过去:临时插入订单,需手动调整已排好的10+张工单,易导致前后工序脱节,产线停工等待1小时以上。

现在:在系统中标记“紧急订单”,点击“快速重排”,系统自动优先分配空闲设备,同步更新物料需求(如端子、护套)并推送至仓库,3分钟完成调整,产线无缝衔接。

生产监控从“信息黑洞”到“透明大屏”

过去:想知道各产线进度,需分别找班长询问,得到的是“快好了”“还在等物料”等模糊信息,无法全局协调。

现在:打开“车间可视化大屏”,各产线实时进度(如“线束一车间装配线完成85%”)、在制品数量(如“压接后库存300条”)、异常项(如“物料短缺1项”)一目了然,点击异常项可查看详情并派单处理。

异常处理从“滞后救火”到“实时干预”

过去:产线出现“端子短缺”,班长1小时后才上报,导致线体停工2小时,影响当日交付。

现在:系统实时监控线边库库存,端子低于安全值(如50个)时自动弹窗预警,刘主任立即协调仓库补货,15分钟送达,无停工损失。

生产主计划自动分解(对接SAP订单)。

线束分线排产策略配置(按线径、端子、批量阈值)。

紧急插单快速重排与冲突预警。

排产方案可视化预览与一键下发。

车间级/产线级/工位级三级大屏。

生产进度、质量、设备状态实时展示。

异常项(物料短缺、设备故障)弹窗预警。

生产类:订单交付率、产线效率、在制品周转率。

质量类:合格率、不良分析、质检覆盖率。

设备类:OEE、MTBF、维护成本。

人员类:工位利用率、绩效达成率。

1883D6D19D79454E9B3FA44C8F7F50F7.png)