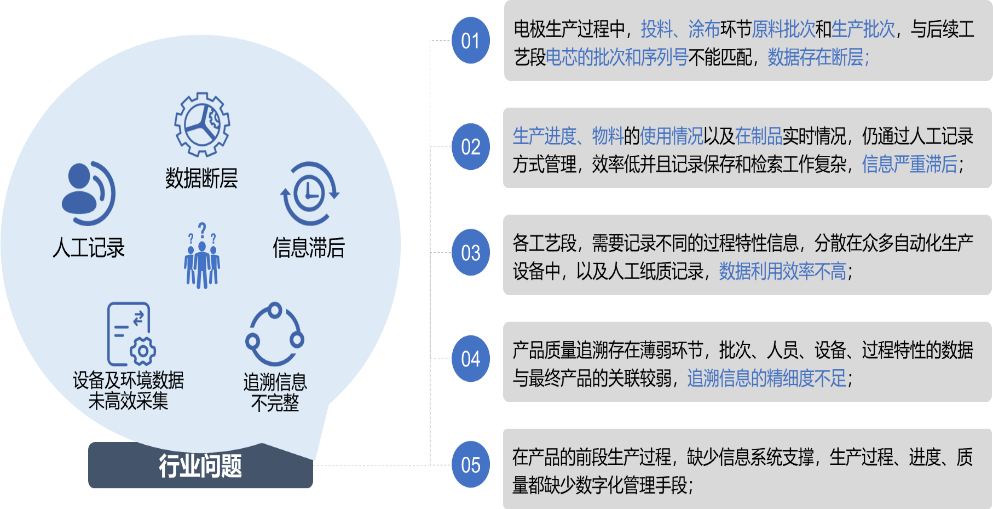

数据断层严重:电极生产中,投料批次、涂布参数与后续电芯序列号无法精准匹配,原料-半成品-成品数据链断裂,追溯时“找不到源头、查不清流向”;

生产透明性差:生产进度、在制品状态、物料消耗依赖人工记录,信息滞后,管理层无法实时掌握产线动态,异常响应被动;

质量管控薄弱:关键工艺参数(如涂布面密度、卷绕对齐度、注液量)分散在设备系统或纸质单据中,无法实时监控预警,不良品率居高不下;

设备管理粗放:制胶机、卷绕机、化成柜等关键设备缺乏实时数据采集,故障预警滞后,稼动率低于75%,维护成本高;

追溯能力不足:产品出现质量问题时,无法快速定位至具体工位、人员、设备参数,追溯耗时,扩大不良影响范围。

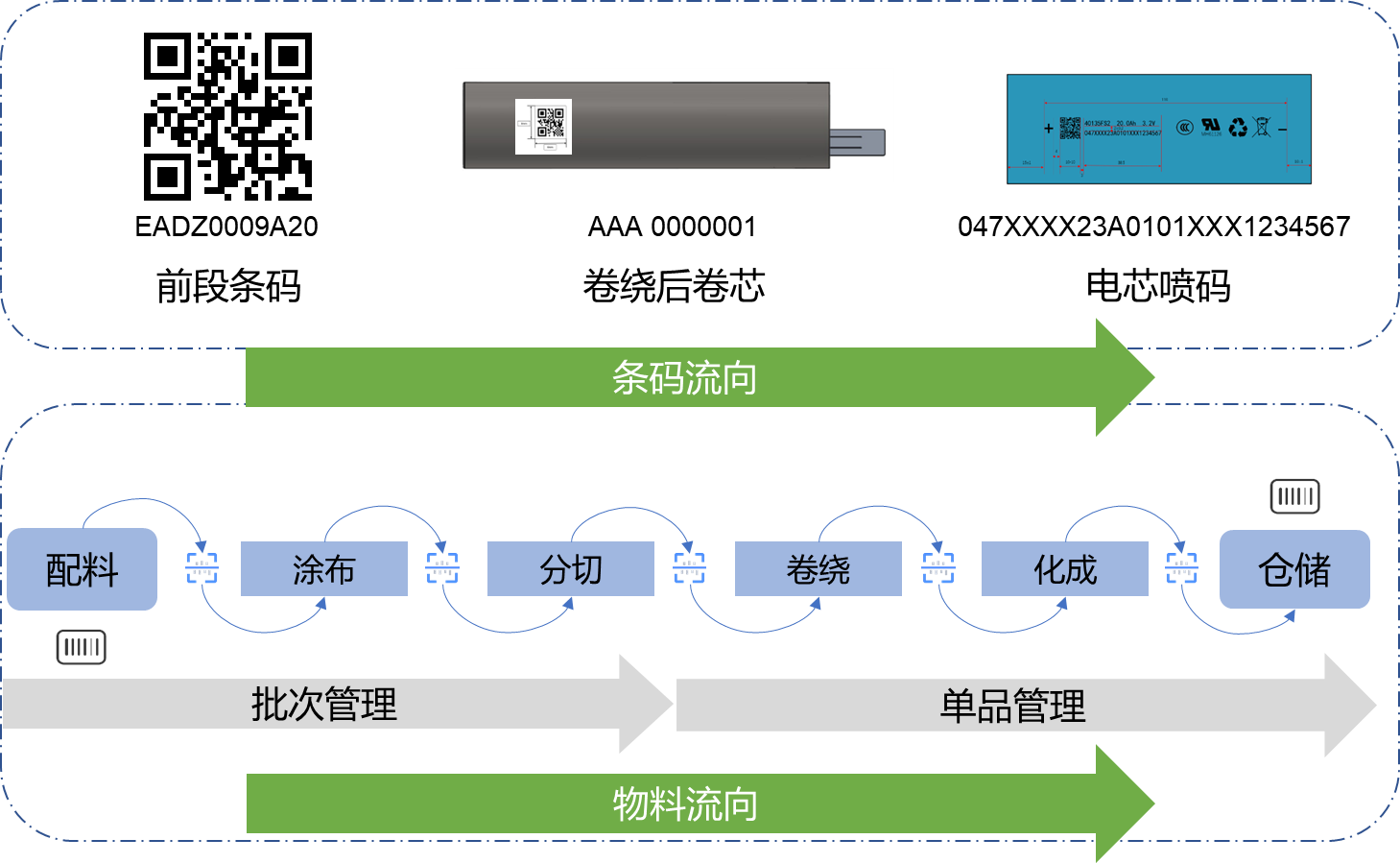

批次+单品双轨追溯:配料环节记录原料批次(如磷酸铁锂、导电剂),卷绕环节生成电芯唯一序列号,实现“原料-极片-电芯-模组”全链路正向追踪与逆向溯源;

关键数据绑定:将每一步工艺参数(如制胶粘度、涂布面密度、卷绕对齐度)、设备参数(如烘箱温度、注液量)、人员信息与电芯序列号实时关联,形成完整“数字档案”;

快速追溯查询:通过扫码或系统输入序列号,10秒内调取该电芯的全生产周期数据,包括原料供应商、加工机台、检测结果等。

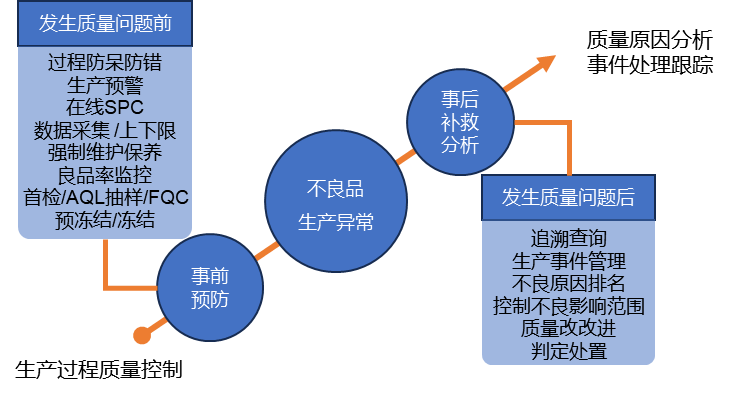

事前预防:

工艺参数预警:设定关键指标阈值,超限时自动停机并推送预警至负责人;

物料防错:投料时通过PDA扫描原料条码,系统自动校验,杜绝错投、漏投;

事中监控:

实时采集检测数据(如电芯内阻、容量、循环寿命),通过SPC统计过程控制分析数据趋势,提前识别质量波动;

过程抽检数字化:现场MOP终端记录抽检结果,不合格品自动标记并触发隔离流程;

事后补救:

不良品根因分析:系统自动统计不良原因,生成TOP5不良占比报表,为工艺优化提供依据;

质量闭环管理:针对不良问题发起整改任务,跟踪整改进度与效果,形成PDCA循环。

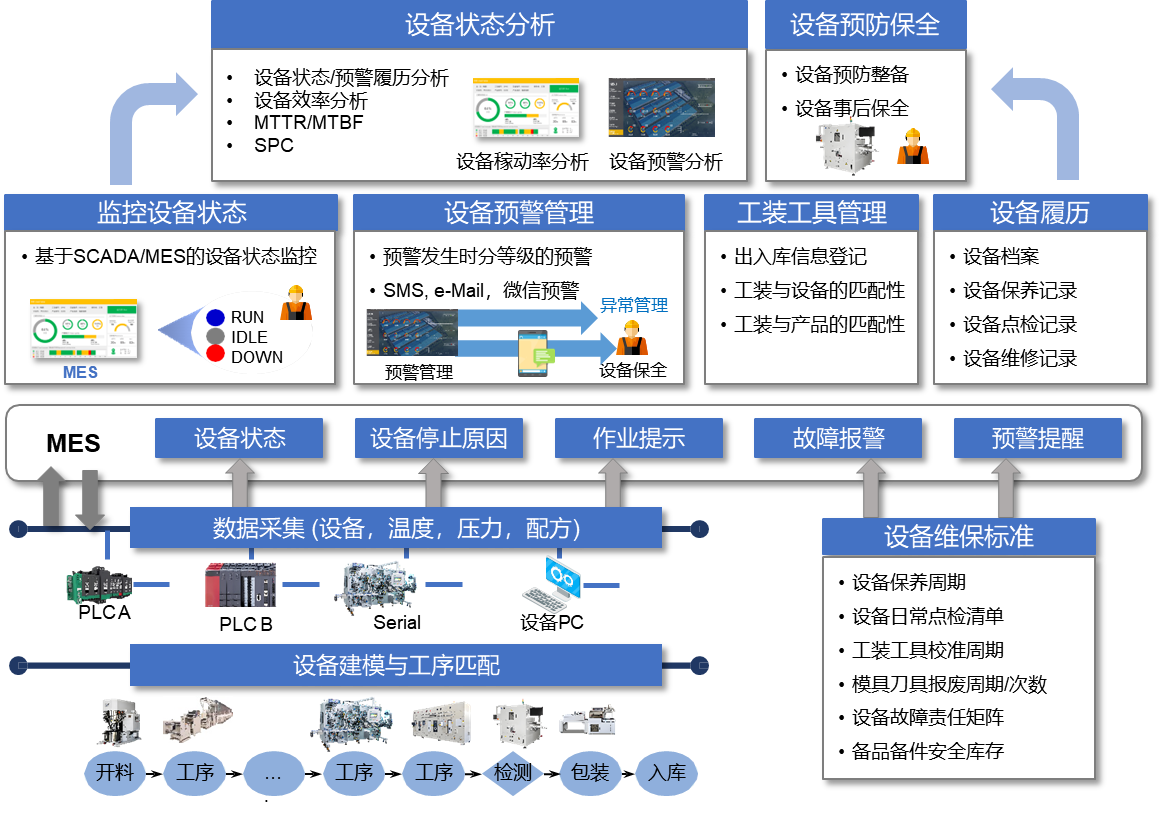

设备数据实时采集:通过OPC/PLC协议,对接制胶机(搅拌转速、温度)、涂布机(走速、面密度)、卷绕机(张力、对齐度)、化成柜(电压、电流)等关键设备;

设备状态监控:可视化看板实时展示设备“运行/待机/故障”状态,故障时自动推送报警信息(如卷绕机张力异常),并关联维修手册与备件库存;

预防性维护:基于设备运行时长、参数波动趋势,自动生成维护计划(如涂布机模头清洁、卷绕机切刀更换),避免突发停机。

关键工艺参数采集准确率100%,为质量追溯提供数据支撑。

构建“工厂-车间-产线-工位”四级可视化驾驶舱,实时展示:

生产指标:当日产量、计划达成率、在制品数量;

质量指标:各工序合格率、不良品占比、关键参数波动;

设备指标:设备稼动率、故障次数、维护进度;

支持数据钻取分析(如点击“涂布合格率下降”,可下钻至具体机台、操作人员、参数曲线),辅助管理层快速决策。

1883D6D19D79454E9B3FA44C8F7F50F7.png)