在新能源产业蓬勃发展的当下,电池组装行业作为关键环节,市场需求持续攀升。然而,电池产品对安全性、稳定性及一致性有着极高要求,任何一个生产环节的质量疏漏,都可能引发严重的安全事故或性能问题。因此,引入先进的质量管理体系系统(QMS)成为行业提升竞争力、保障产品质量的关键举措。

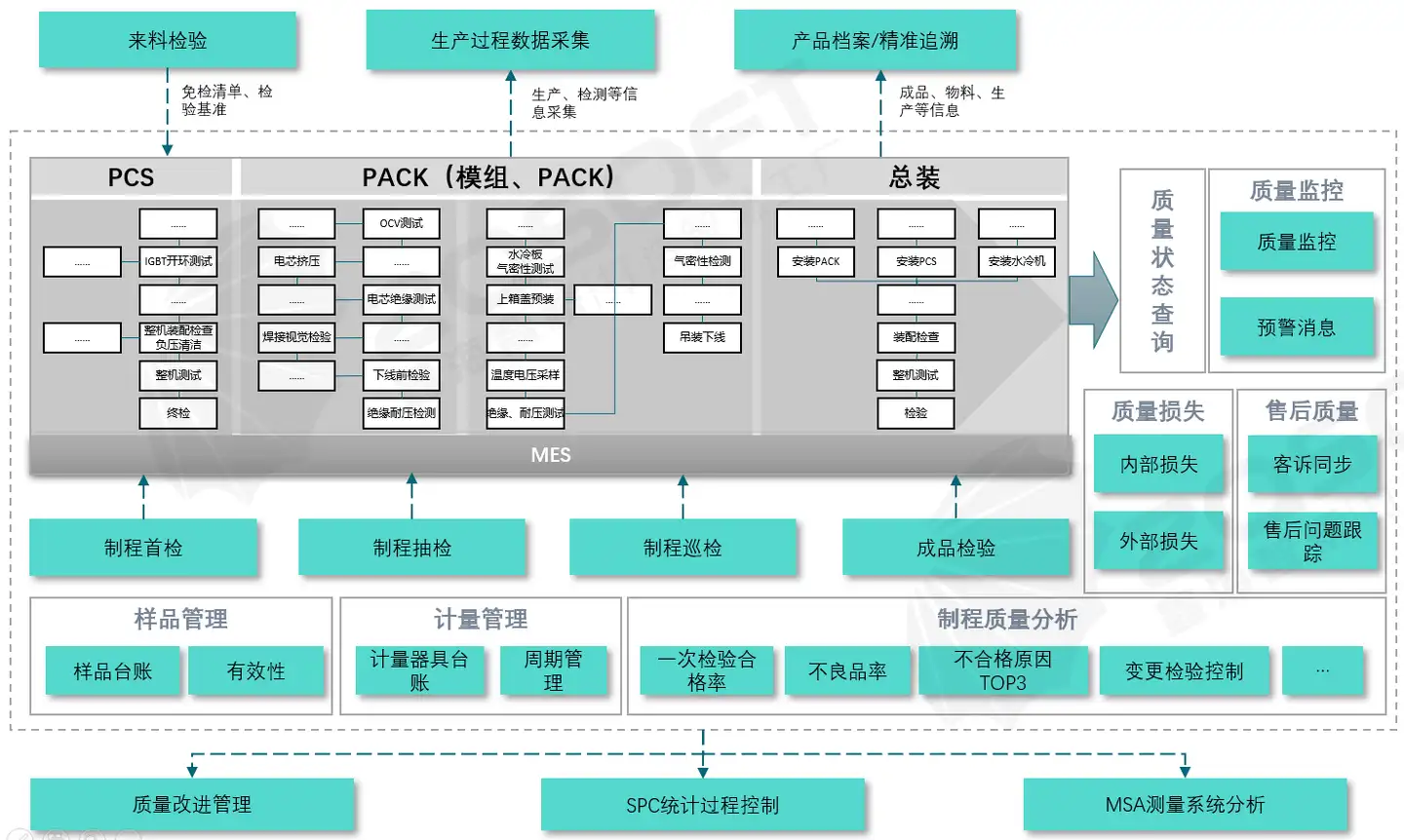

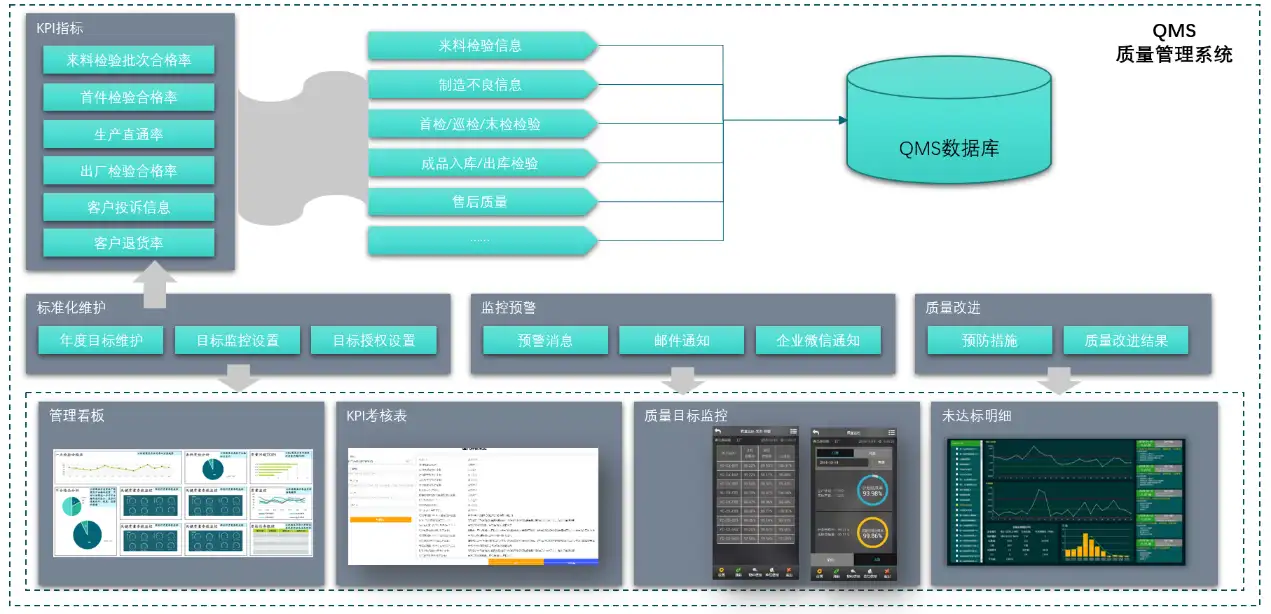

ZQ-QMS结合柳州某电池组装工厂,实现对来料节点、过程节点、成品节点、质量分析等多手段,实时把控,实现电池组装的质量保障。

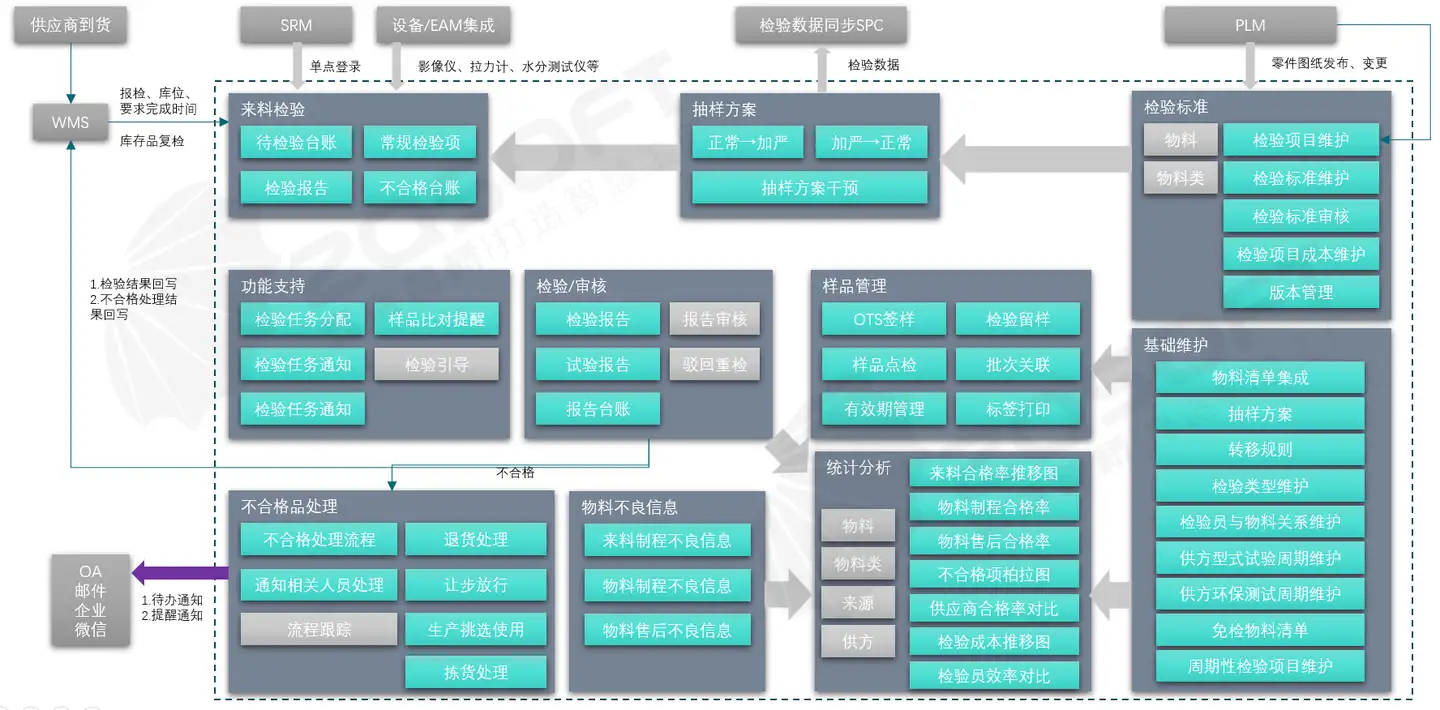

原材料检验

严格把控进料质量:电池组装涉及多种原材料,如电芯、正负极材料、隔膜、电解液等。ZQ-QMS可对每一批原材料的供应商信息、批次号、检验报告等进行详细记录和管理。通过设置检验标准和流程,系统能自动提醒检验人员对原材料进行外观、尺寸、性能等方面的检验,确保只有符合质量要求的原材料才能进入生产环节,从源头上保证产品质量。

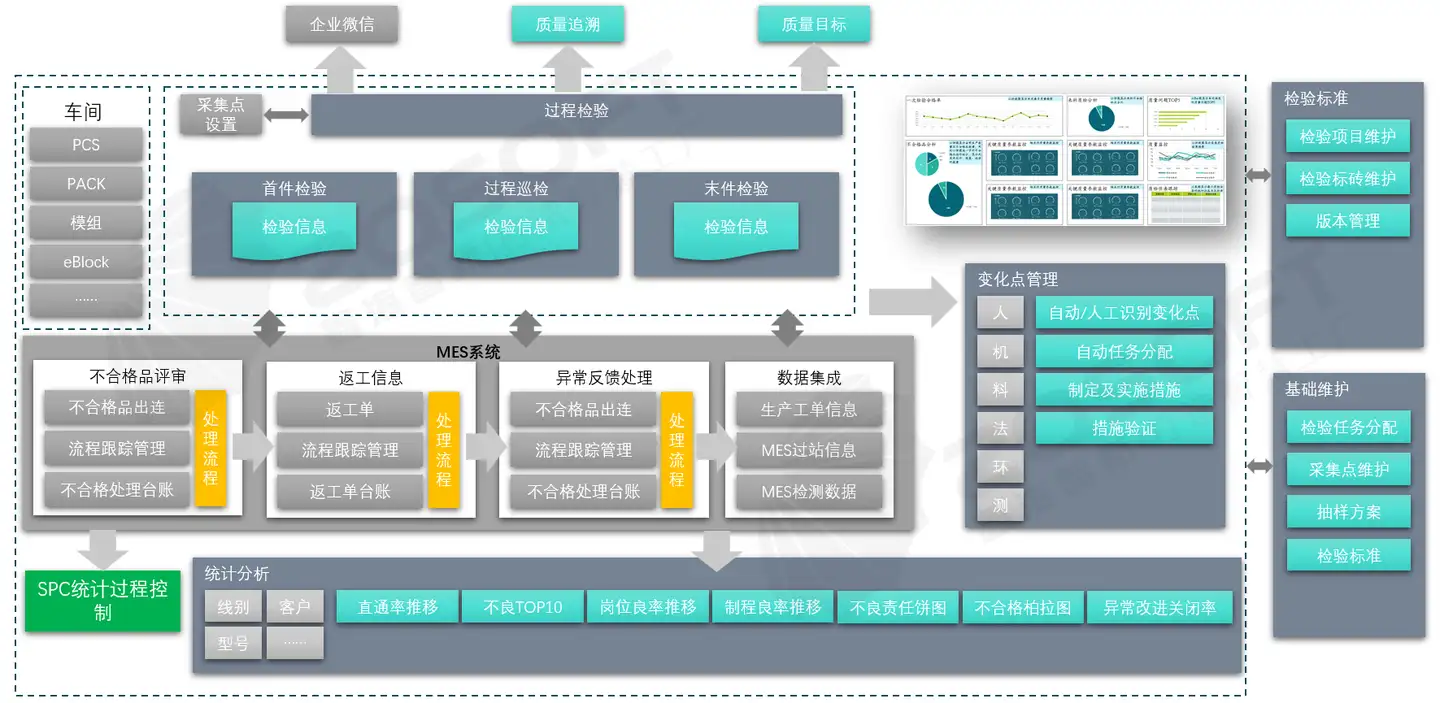

生产过程控制

在电池组装过程中,ZQ-QMS通过条码、二维码等技术对每个电池组件和成品进行唯一标识。在各生产工序中,系统自动识别物料和产品信息,防止错装、漏装等问题发生。同时,系统记录每个产品在生产过程中的所有操作信息,包括操作人员、设备、生产时间、工艺参数等,实现产品质量的全程追溯。一旦出现质量问题,可迅速定位问题环节和原因,采取针对性措施进行解决,并对相关批次产品进行有效处理。

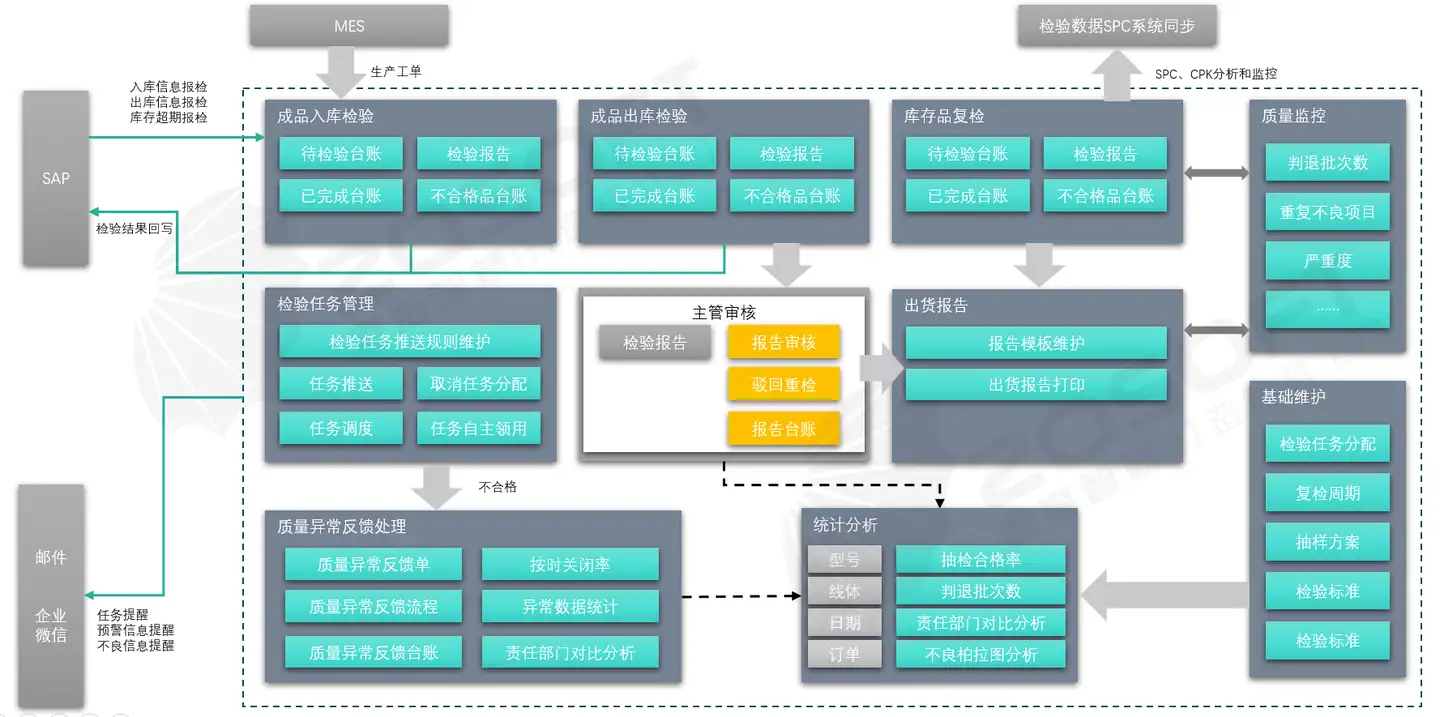

成品检验与测试

性能测试管理:电池组装完成后,需要对成品电池进行多项性能测试,如容量测试、充放电效率测试、内阻测试、安全性能测试等。ZQ-QMS可与测试设备集成,自动采集测试数据,并与预设的合格标准进行比对。对于测试不合格的产品,系统自动记录不合格项和数据,便于后续分析原因和进行返工处理。同时,系统对成品电池的性能数据进行统计分析,生成质量报表,帮助企业掌握产品质量动态,及时发现潜在的质量问题趋势。

可靠性验证:通过ZQ-QMS,企业可以制定可靠性验证计划,对电池产品进行长期的老化试验、循环充放电试验、高低温环境试验等。系统记录试验过程中的数据和结果,评估产品的可靠性和寿命,为产品设计改进和质量提升提供依据。

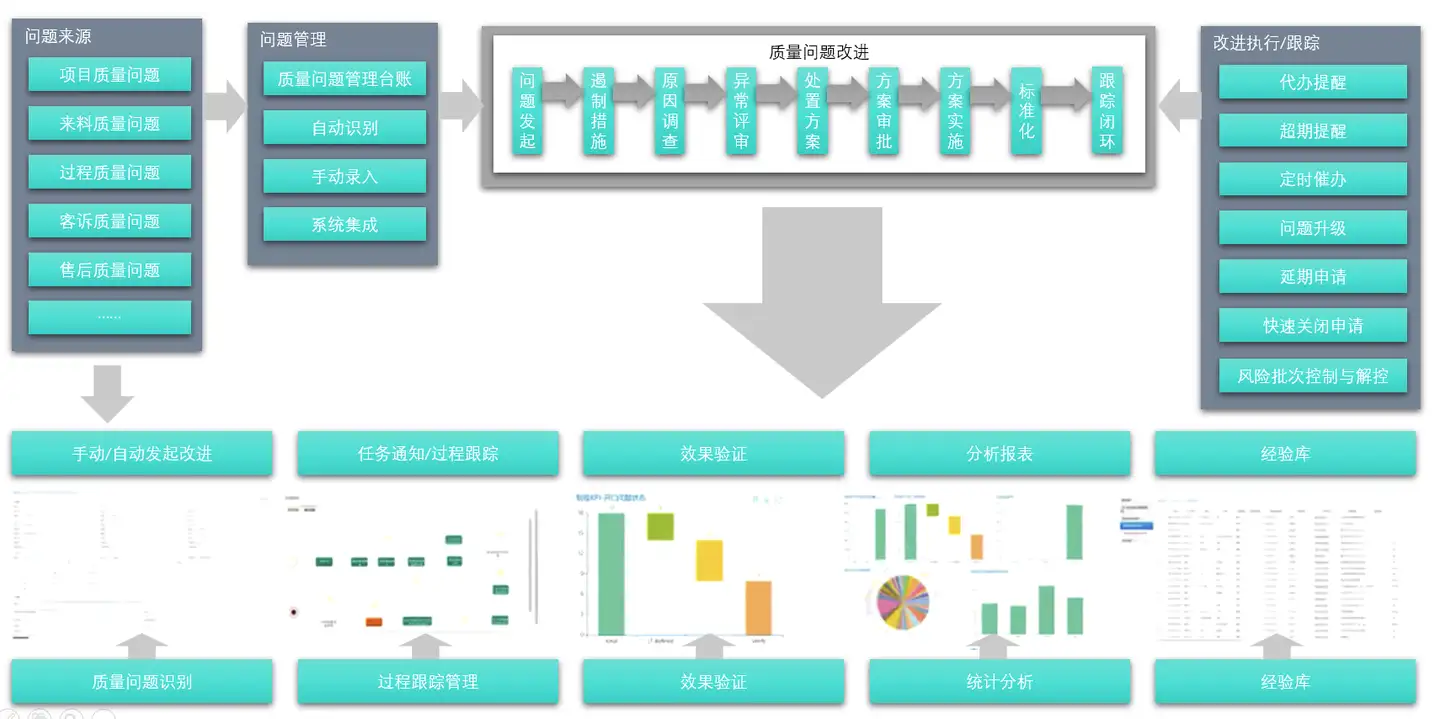

质量数据分析与持续改进

ZQ-QMS积累了大量的质量数据,涵盖原材料、生产过程、成品检验等各个环节。利用系统的数据分析功能,企业可以对这些数据进行深入挖掘和分析,找出质量问题的关键因素和潜在规律。通过统计过程控制(SPC)技术分析生产过程中的数据波动,确定是否存在过程不稳定或异常情况;通过相关性分析找出原材料质量与成品性能之间的关系,为原材料采购和质量控制提供参考。

基于质量数据分析结果,支持企业制定和实施持续改进措施。系统可将改进任务分配给相关部门和人员,并跟踪改进进度和效果。通过不断优化生产工艺、完善质量管理体系、加强员工培训等措施,持续提高产品质量和生产效率,降低质量成本,增强企业在电池组装行业的竞争力。

【鑫海智桥丨为客户创造新价值】

智能制造作为产业升级的关键,已经成为推动行业发展和企业竞争力提升的重要引擎。在这一背景下,鑫海智桥凭借其深厚的技术积淀和丰富的行业经验,持续为客户提供领先的物联网技术、智能制造解决方案以及MES/MOM/APS系统等。

作为行业的技术领跑者,鑫海智桥不断推动数字化转型与智能制造的深度融合,致力于为全球制造业提供最具竞争力的解决方案。我们将继续秉持“创新驱动、智能制造”的核心理念,助力客户在激烈的市场竞争中脱颖而出,走在行业发展的前沿。