引入AI算法,支持快速换模(SMED),动态排程降低等待浪费

转化人工排产经验为排产策略,基于设备、模具、人员等资源约束智能排程

支持订单拆解、优先级分配,灵活响应客户交付要求

资源分析与生产能力平衡及预警,瓶颈工序动态调度,提高计划现场可执行度。

现场调度优化,紧急插单或设备异常时,自动重排计划并预警交期风险

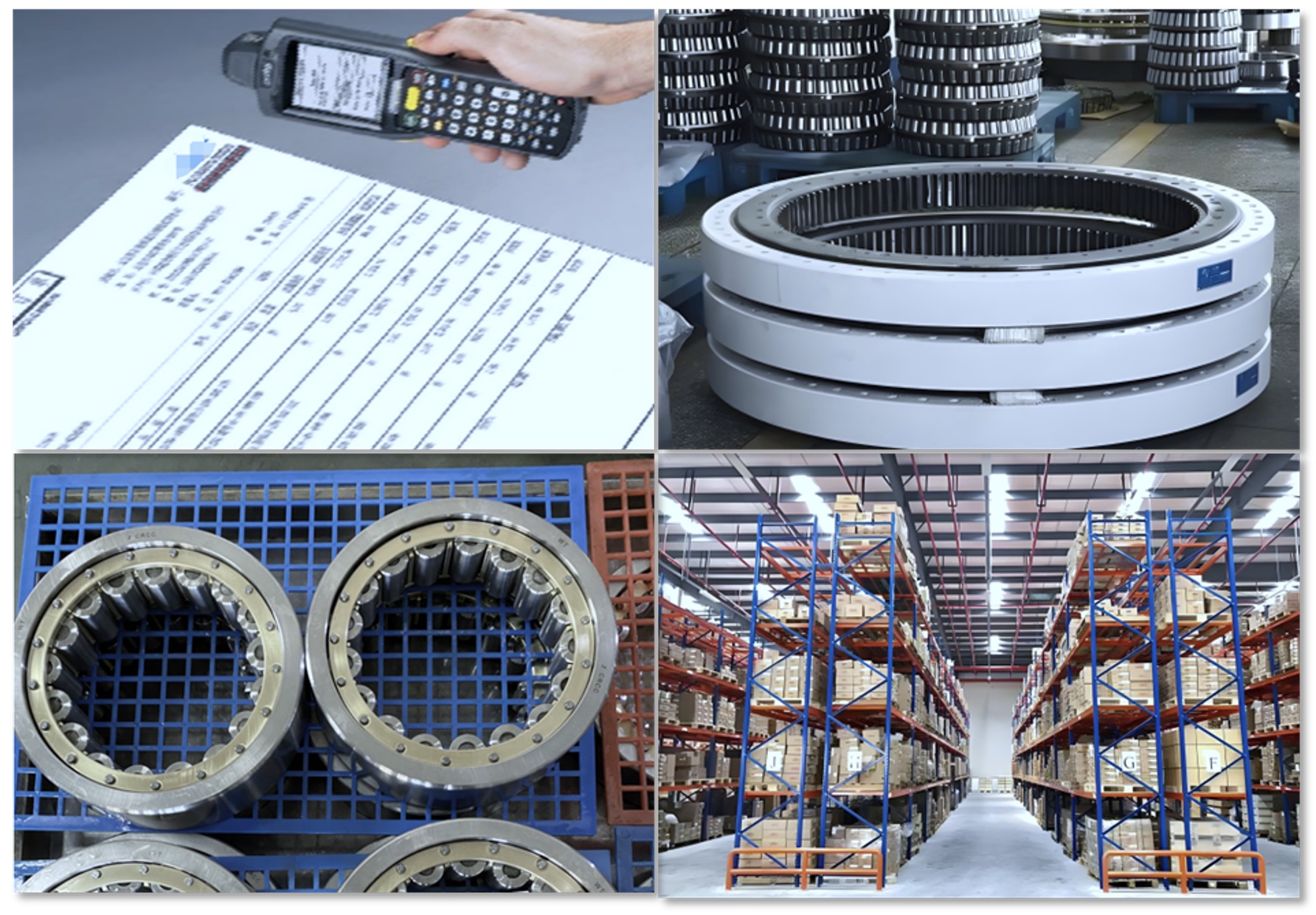

绑定原材料批次、记录半成品流转记录,实现批次跟踪

优化物料多级库存管理,规范仓储业务

基于生产实绩拉动原材料、半成品进行工序流转

装配工序前自动验证物料匹配性,避免缺料

提高生产变化应对能力,生产与仓储实时协同

工艺规则电子化指示,实现磨削工艺无纸化应用

电子化派工至设备/工位,集成DNC程序下发,实现工单协同

RFID/条码扫描核对物料、工艺文件,避免人为失误,防错防呆

实时监控各工位进度、设备状态、质量指标,通过看板可视化展示

生产异常及时反馈,全流程跟踪

支持自定义式配圈模型,自动计算内外圈配套,高效、准确。

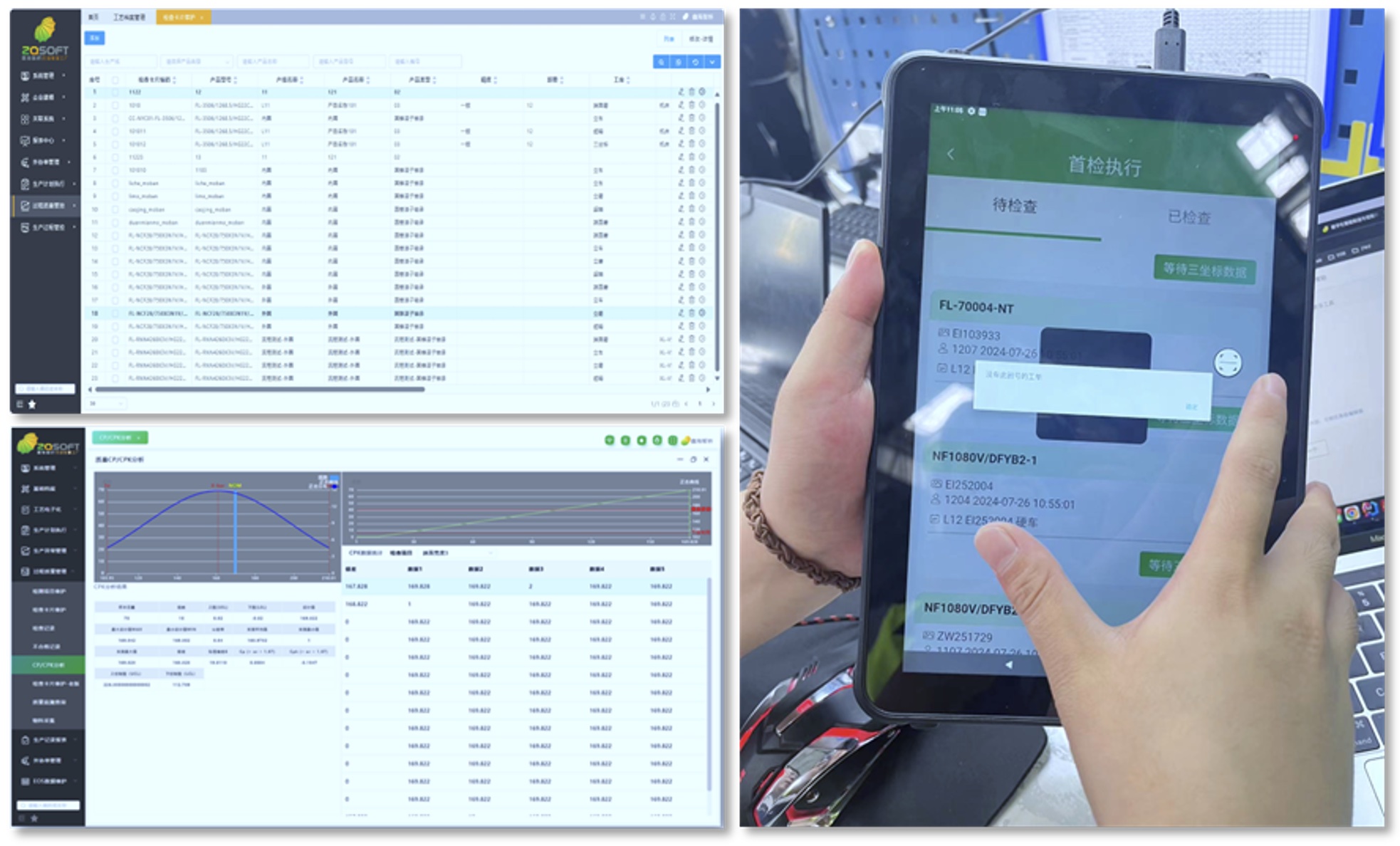

检验策略自定义,结合磨削、装配自动创建检验任务,下发、提醒与执行

与检测设备集成,自动获取检测数据并进行结果自动判定

数字化质检应用,结合检验数据实现CP/CPK分析,真正实现过程质量控制

质检结果与输送装置联动,严控工序不良品流转

基于机加工、装配现场实时数据的生产监控

生产效率、一次合格率、能耗等核心指标的动态分析

机加工、装配产线多维度可视化数据展示

工时、物料、废品等成本归因,支撑精细化改善

现场多维度异常报警与跟踪