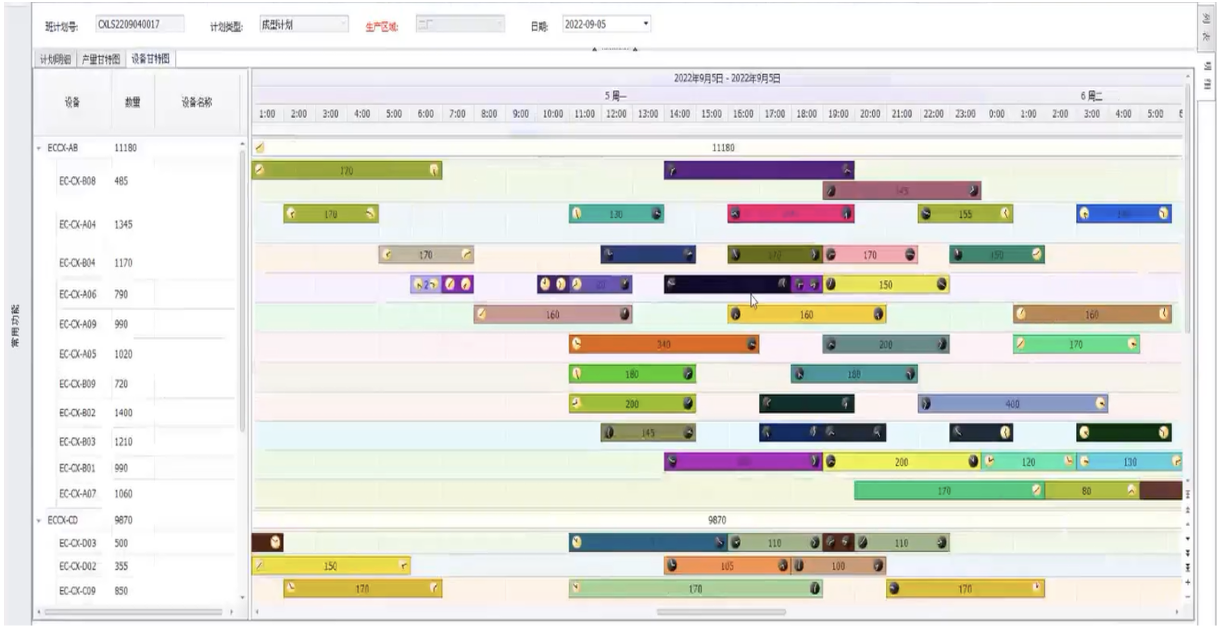

机械加工行业工艺复杂、产品多样、资源动态性高,APS系统可基于约束条件确保计划可行性与准确性。

针对复杂工艺路线和资源共享特性,进行多层次瓶颈识别并可视化呈现资源利用信息。

采用遗传算法、线性规划、约束理论等,实现订单与资源的智能优化处理。

与WMS系统集成,拉动物料需求,驱动物流配送,减少等待浪费。

与MES系统集成,形成计划—执行—反馈闭环,快速应对异常与插单。

通过MES系统实现现场管理的实时化、透明化、智能化,帮助企业打破“黑箱生产”困境。

工艺文件电子化,集成图纸、工序卡、刀具清单、切削参数,终端实时调取,避免纸质丢失与参数误用。

在制品动态监控,物料流转透明,减少堆积,优化库存周转。

生产进度实时透明,多层级看板,管理层实时掌握生产情况。

人员绩效精细化,记录操作数据,作为绩效评估依据。

异常实时响应,实现监控、采集、传递、预警、处置、评价闭环,杜绝异常发生。

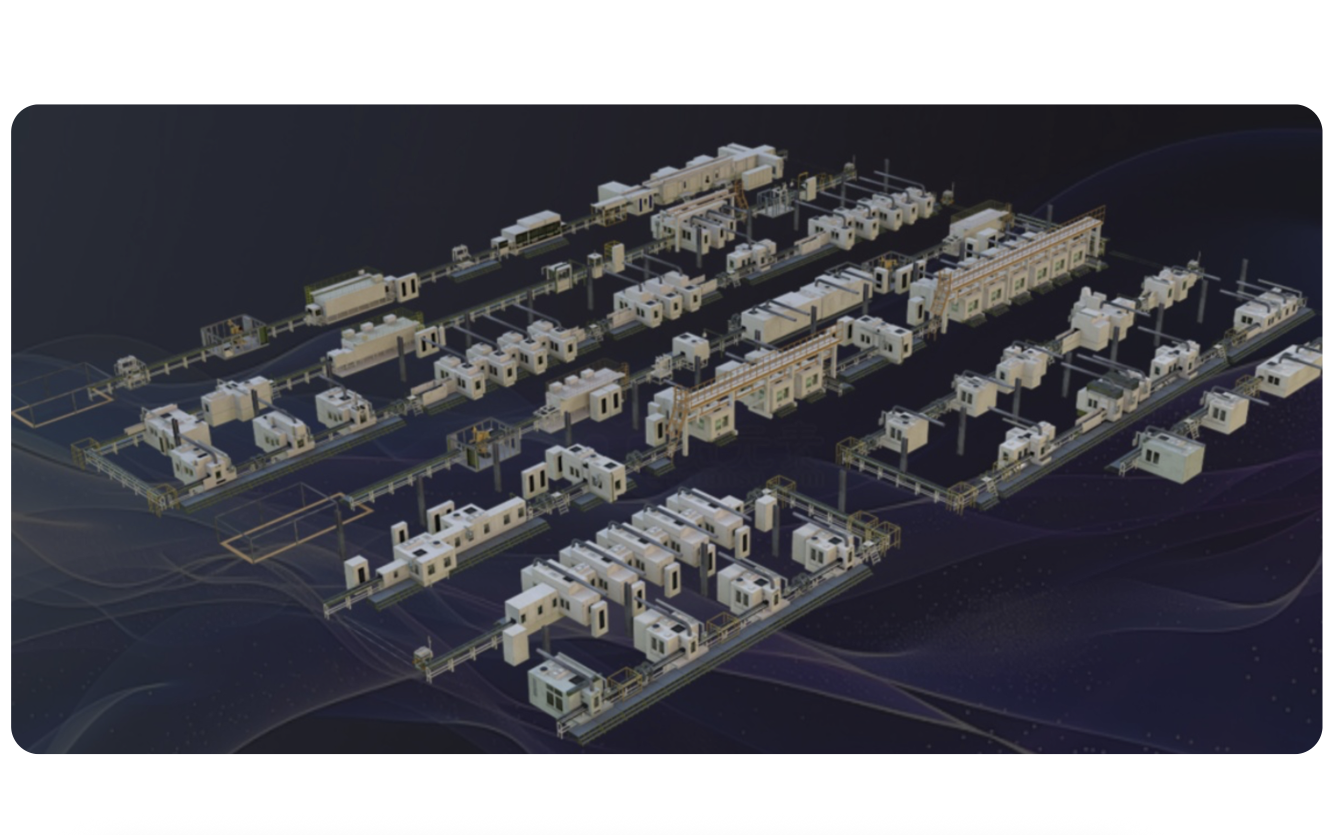

机械加工生产高度依赖设备,设备管理水平直接决定生产效率、质量稳定性和成本控制能力

设备静态全面管理,实现设备分级管理-异常监控-定检计划-维修工单的全过程管控,减少非必要拆修,降低备件损耗

设备动态实时监控(如开机率、负载率、加工时长统计),可精准识别“僵尸设备”或低效环节,优化设备调度,提升整体产能

基于工业物联网IOT平台,适应主流通讯协议、操作系统、PLC安全、快速采集设备数据,清楚掌握设备运行状态,管理工作有的放矢

构建完整设备管理知识体系,形成知识库