库存管理:账实不符,供需失衡。数据滞后且不准、供需错配、追溯困难。

作业效率:流程混乱、存放随心。作业靠经验、沟通靠电话、异常靠事后。

成本控制:隐形浪费,难以量化。空间浪费、人力浪费、资金浪费。

协同联动:部门割裂,计划脱节。与生产脱节、与采购脱节、与销售脱节。

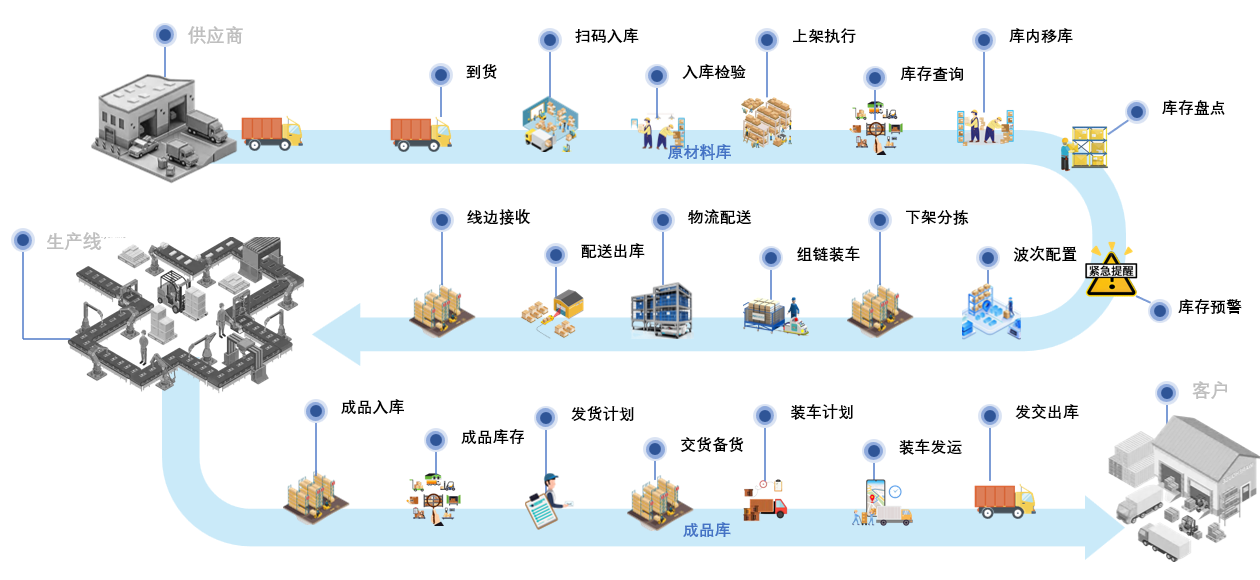

融合数字化手段,解决仓储全业务场景问题,以标签/RFID为信息载体,贯穿从供应商到货、入库、上架、质检、在库、分拣、组链、配送、出库的仓储物流全过程管控;

构建“业务驱动任务-任务指挥执行-执行反馈监控”全栈管理系统;

解决传统仓储行业以人为核心的管理模式;

实现仓储物流全流程智能化、透明化管理。

过去:面临各部门主管的模糊不清的计划、互相指责的数据,以及满屏杂乱的Excel的一脸焦头烂额。

现在:通过电脑打开WMS实时数据看板,通过核心数据,分析依据现有库存进一步压缩生产周期和未来的采购优化等明确布置,整个会上仓储未来的规划更有信心和笃定。

过去:面对生产部长的要料诘问、财务主管提出的账实不符、销售总监的成品交期等问题,仓储主管只能通过电脑中的Excel文件和通讯记录逐个查询,慌张反馈。

现在:仓储主管通过WMS系统的仓储报表和实时数据,自信应付各部门主管的要求,精准且详实。

过去:仓储供应商到货的被动接收,凭经验入库上架导致的常用物料被压在库存深处,导致拣货需要返库时效降低。

现在:赵供应商到货前,仓库即可通过PDA实时查询物料进度,并在到货时通过PDA扫描条码,结合物料属性、上架策略(均匀分布、先进先出、常用物料存放近库位等策略)指引物料上架库位。

过去:仓库订单高峰期,配货员手持几十张纸质拣货单,在数千平米的仓库里来回穿梭、反复寻找,路径混乱,体力消耗大,且错误率高。

现在:通过WMS系统自动将订单汇总,通过智能捡货与路径优化算法,将多个订单合并,并为仓库规划出优拣货路径。引导配货员按照库区进行拣货,减少重复路线和拣配动作,拣货效率提升超50%,准确率近100%。

过去:从仓库到生产线线边由人工/叉车配送到生产线,配送路线通过纸单上记录的位置编码,靠脑力记忆。

现在:通过WMS系统与立库、AGV系统集成,结合生产计划以及波次合并实现自动调度立库下架、AGV配送,自动计划按照时段/时序/过点等多种策略进行配送时段自动拆解,调度AGV进行实时配送,解放人力。

1883D6D19D79454E9B3FA44C8F7F50F7.png)