在制造业的生产链条中,原材料质量管理是决定最终产品品质的基石,而来料检验则是把控这一关键环节的核心手段。质量管理体系系统(QMS)凭借其先进的管理理念和数字化技术,重塑了来料检验流程,为企业带来显著效益。

(一)检验标准与计划制定

在ZQ-QMS中,企业可依据产品设计要求、行业标准及客户需求,灵活设定详细的来料检验标准。这些标准涵盖原材料的物理化学性质、尺寸规格、外观质量等多维度指标。基于检验标准,系统会结合采购订单信息,自动生成检验计划,包括检验批次、抽样方案、检验项目及检验人员安排等,确保检验工作有序开展。

(二)检验执行与数据采集

当原材料到货后,检验人员按照ZQ-QMS生成的检验计划进行操作。在检验过程中,系统支持多种数据采集方式。对于可以通过自动化检测设备完成的检验项目,如使用光谱分析仪检测金属材料成分,系统能够与设备直接连接,自动采集检测数据;对于需要人工检验的项目,如外观检验,检验人员可通过手持终端或PC端将检验结果录入系统。系统还会对检验数据进行实时校验,避免数据录入错误。例如,当录入的尺寸数据超出预设公差范围时,系统会自动提示检验人员进行复核。

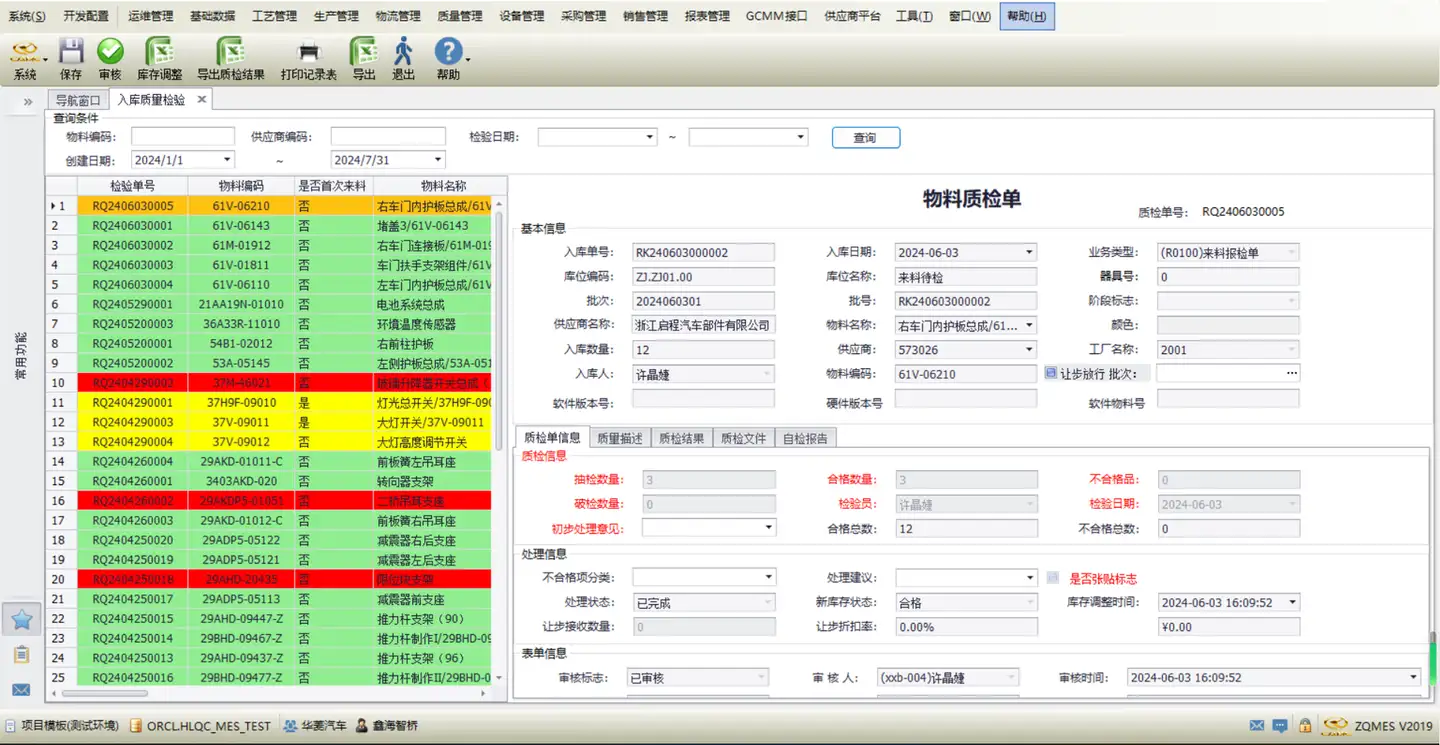

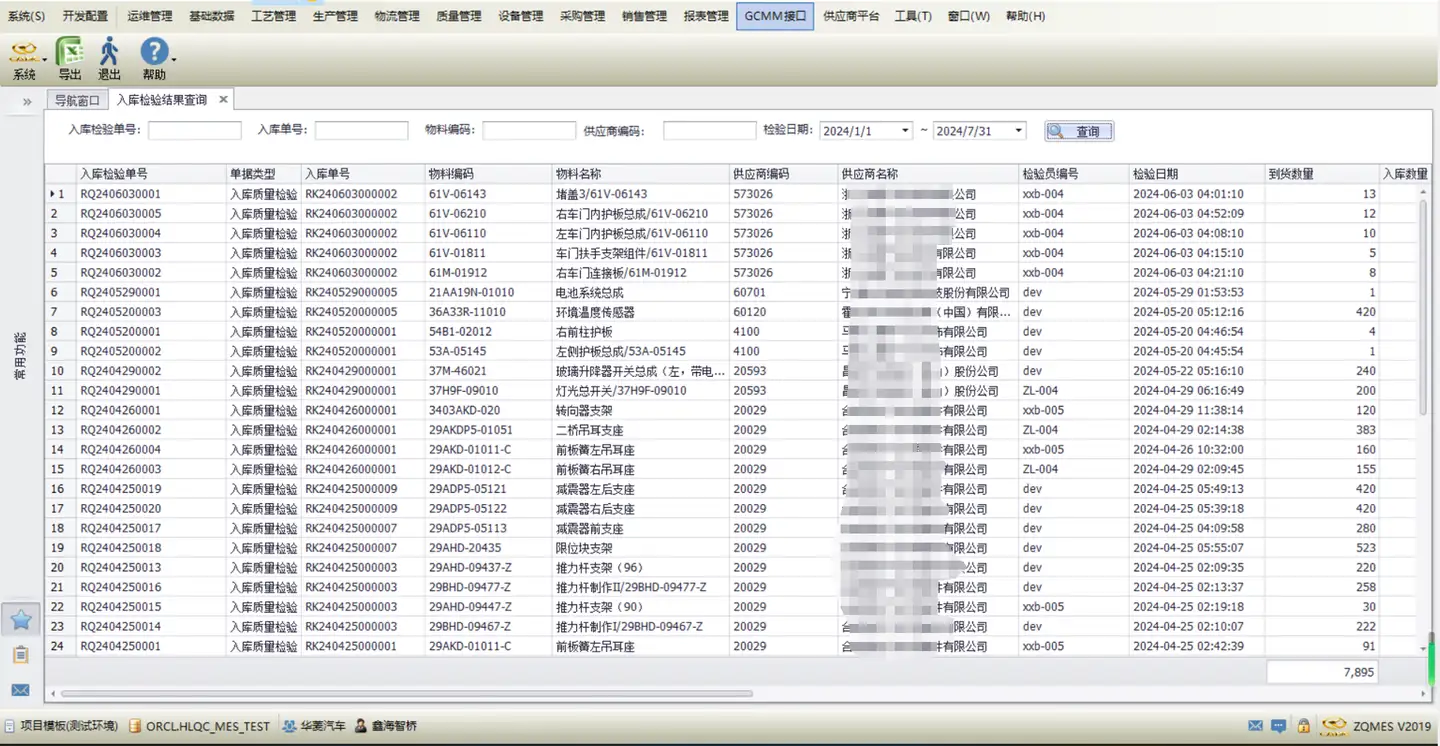

(三)检验结果判定与处理

ZQ-QMS依据预设的检验标准,对采集到的检验数据进行自动分析和判定。若原材料各项指标均符合标准,系统会自动生成合格报告,更新库存信息,并触发后续的入库流程;若出现不合格情况,系统会立即发出警报,并生成不合格报告,详细记录不合格项、不合格原因等信息。同时,系统会将不合格信息及时反馈给采购部门和供应商,启动不合格品处理流程。企业可根据实际情况选择退货、让步接收或要求供应商进行整改等处理方式,整个过程在系统中都会留下完整的操作记录,便于追溯和管理。

华菱集团将ZQ-QMS来料检验模块巧妙嵌入MES系统中,从原材料源头,结合严格的来料检验,将不合格原材料拒之门外,从源头上保障了产品质量。这有效减少了因原材料质量问题导致的生产返工、产品报废等情况,降低了生产风险。

【鑫海智桥。为客户创造新价值】

智能制造作为产业升级的关键,已经成为推动行业发展和企业竞争力提升的重要引擎。在这一背景下,鑫海智桥凭借其深厚的技术积淀和丰富的行业经验,持续为客户提供领先的物联网技术、智能制造解决方案以及MES/MOM/APS系统等。

作为行业的技术领跑者,鑫海智桥不断推动数字化转型与智能制造的深度融合,致力于为全球制造业提供最具竞争力的解决方案。我们将继续秉持“创新驱动、智能制造”的核心理念,助力客户在激烈的市场竞争中脱颖而出,走在行业发展的前沿。