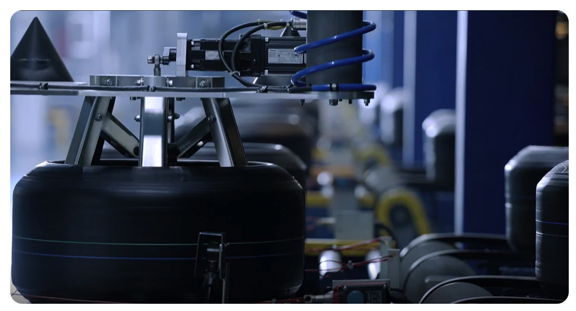

——轮胎行业MOM平台(制造运营平台)

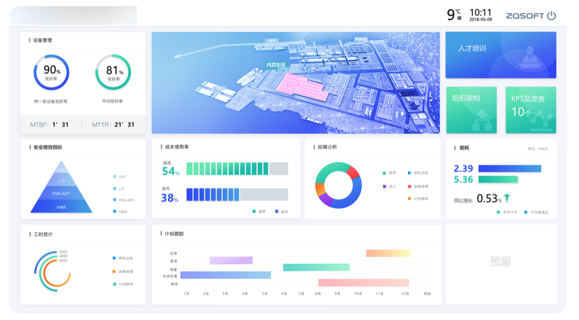

多工厂集中管控 — 工厂运营可控,避免管理鞭长莫及

区域间产能协同 — 产能实时可视,强化风险调节能力

智能化生产指挥 — 减少人为干预,解决海外用工难题

全栈式业务覆盖 — 低代码高可配,贯通制造运营环节

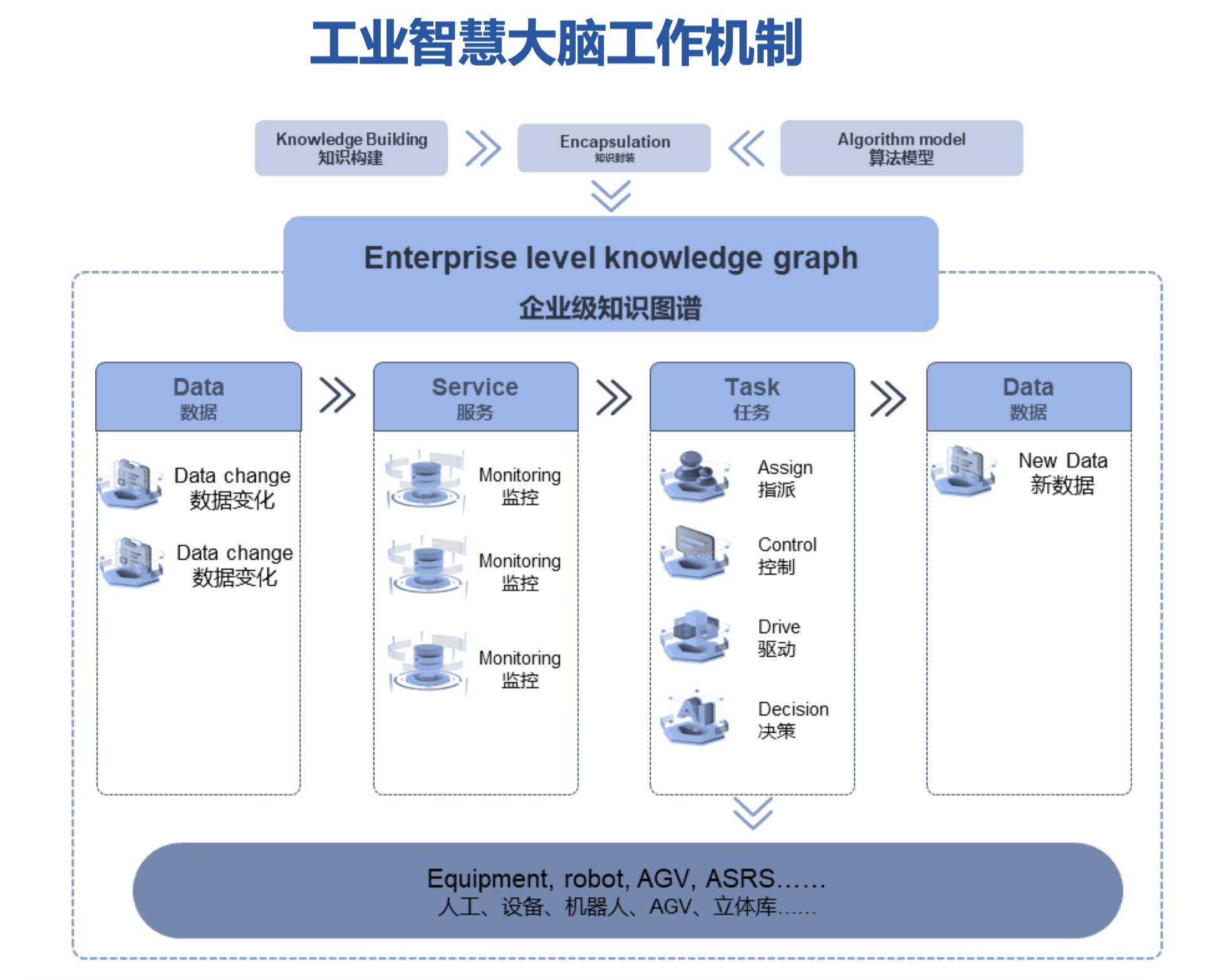

——轮胎行业AI应用(工业智慧大脑)

引入工业智慧大脑:加速制造体系向自感知、自分析、自决策和自执行方向跃进。

实时数据触发执行决策:自动识别个性化订单状态,适配工艺,组织制造资源完成生产作业、物料配送及质量检测

系统指挥代替人脑工作:减少了人为误差和对熟练工依赖,降低人工成本。

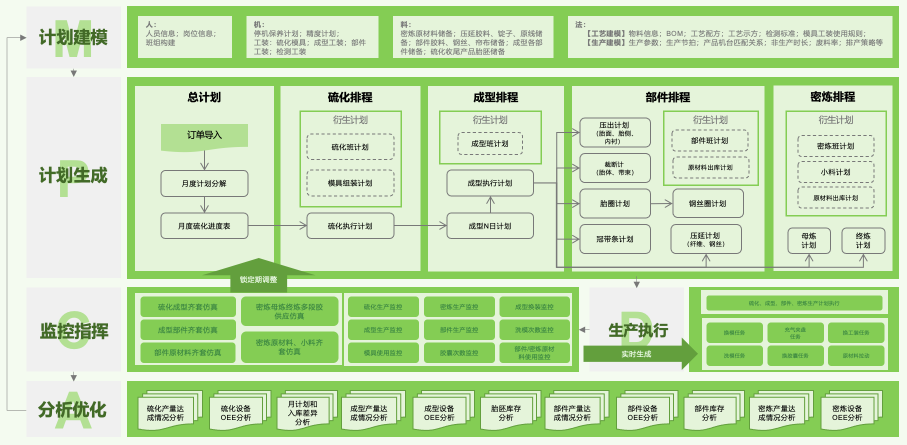

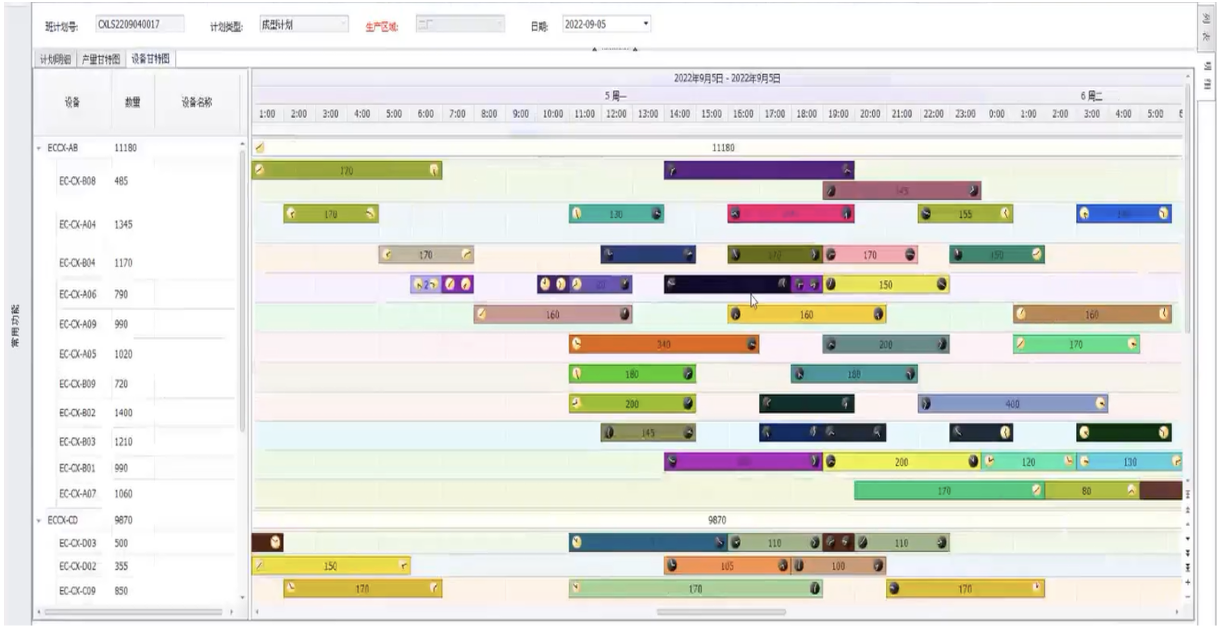

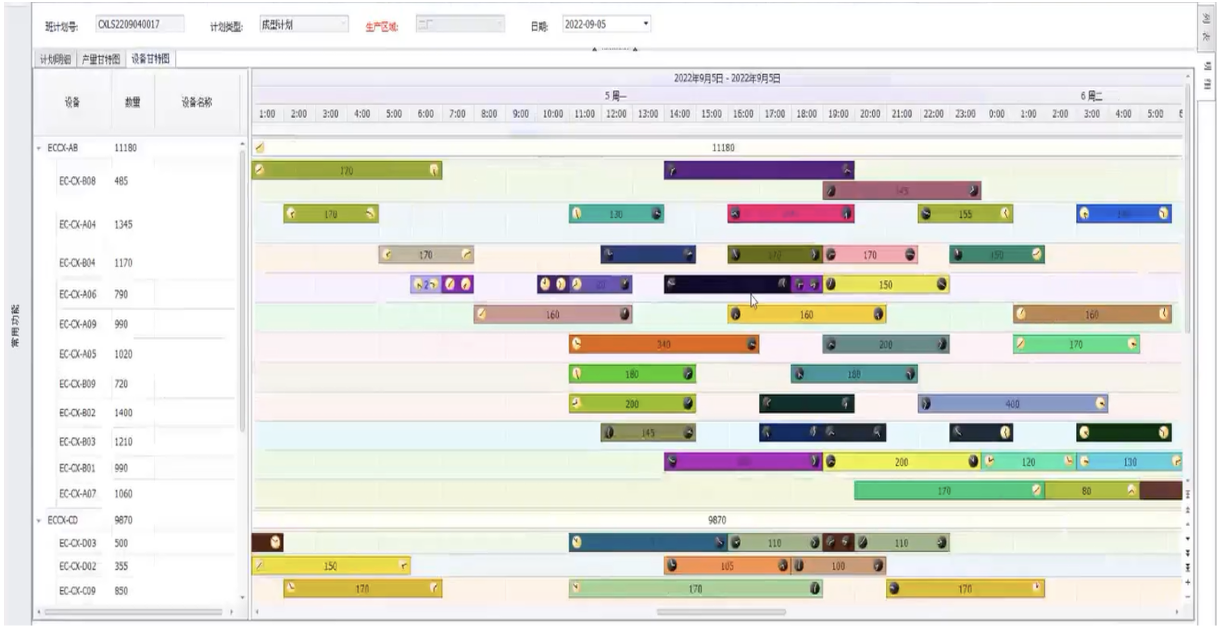

——轮胎行业APS系统(高级计划与排程系统)

整合制造执行系统,计划调度与生产执行实时协同,实现计划 - 执行闭环;

基于生产现场实时状态,柔性、动态资源配置与调度,应对设备故障等突发情况。

实现关键资源的最大化利用,产线产出提升20%。

避免企业排产过度依赖人工经验,缩短排产周期。

强化敏捷响应、快速交付能力,减少资源冲突、资源浪费的情况出现。

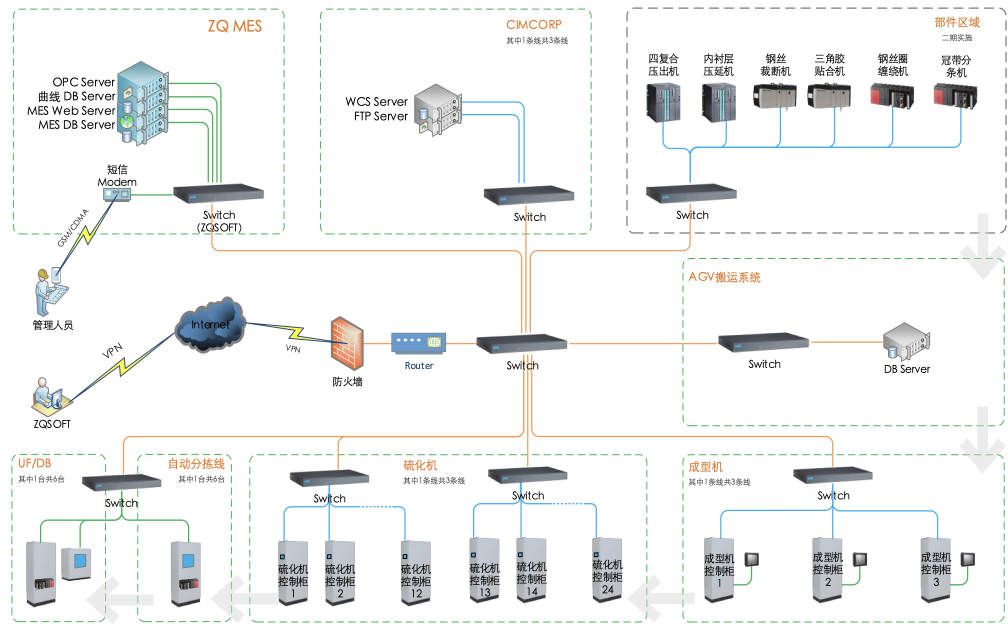

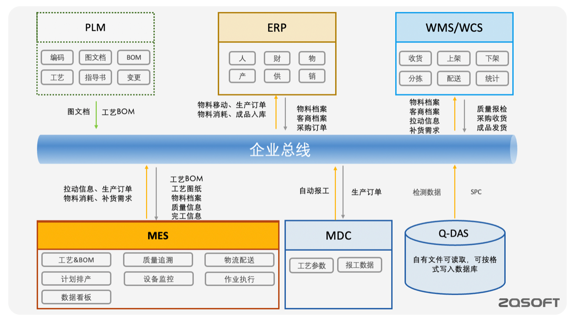

——轮胎行业MES系统(制造执行系统)

轮胎企业可以实现全球范围内多个工厂的制造过程数字化管理,提升生产流程标准化

挖掘数字化潜力,实现生产进度、质量信息、设备信息、物料信息、报警信息、工装模具信息、成本与绩效信息等协同管理

通过实时数据,触发执行决策以提高效率,帮助轮胎企业减少浪费

为轮胎企业提供车间运营、流程执行和资源管理的实时可视性

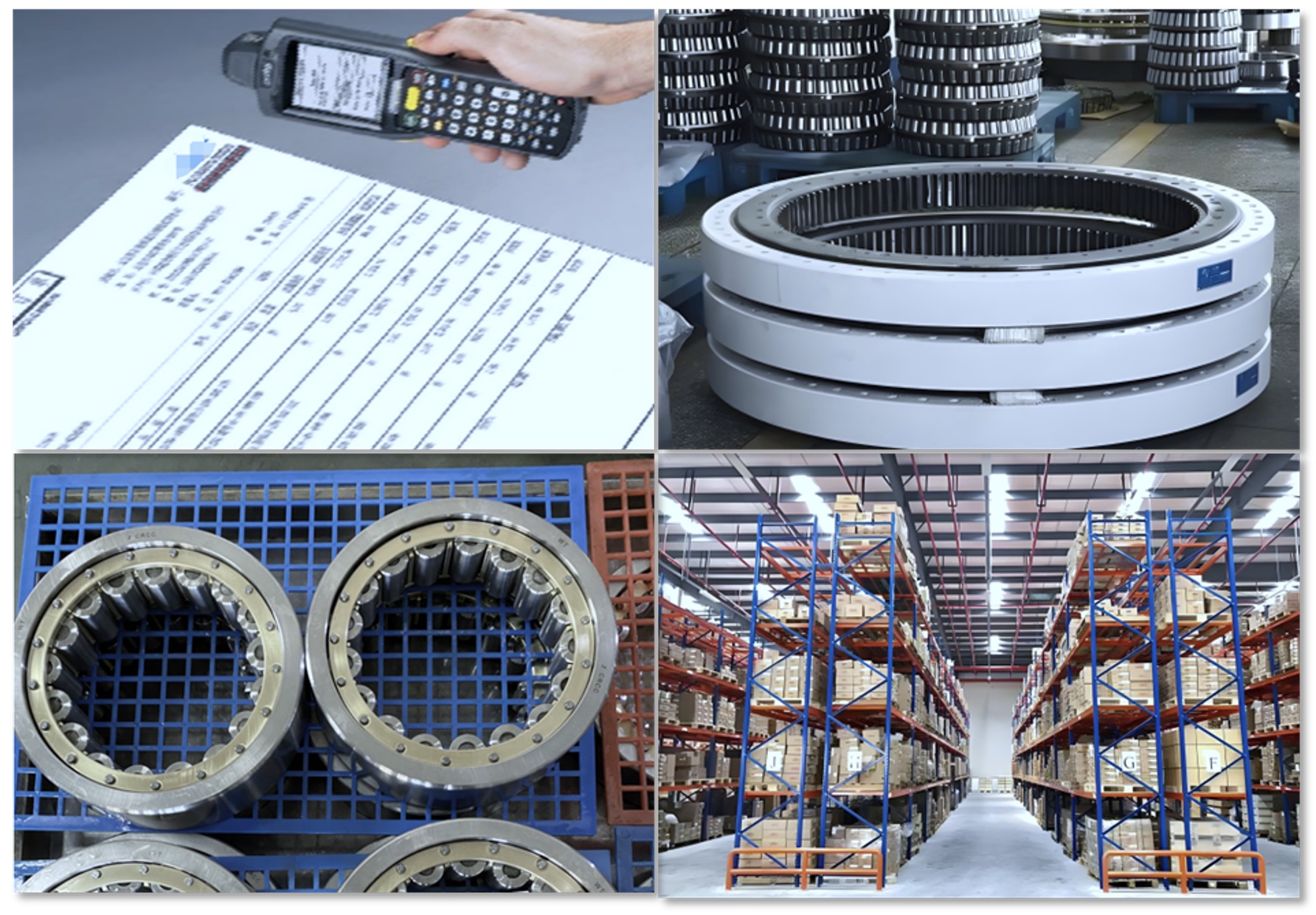

——轮胎行业WMS系统(仓储物流系统)

为轮胎行业提供兼容多种物流方式的解决方案,支持传统工厂人工模式和新建工厂自动化模式

以精益制造原则为基础,结合计划排程和制造执行,优化物流环节效率

通过IOT物联网平台,贯通AGV搬运系统、堆垛系统、分拣码垛系统、EMS空中输送系统、系统,立库系统等自动化系统集成,高效协同

物流场景抽象化建模,适应生产物流执行模式的变化,人工模式转变为自动模式可无缝升级

引入AI算法,支持快速换模(SMED),动态排程降低等待浪费

转化人工排产经验为排产策略,基于设备、模具、人员等资源约束智能排程

支持订单拆解、优先级分配,灵活响应客户交付要求

资源分析与生产能力平衡及预警,瓶颈工序动态调度,提高计划现场可执行度。

现场调度优化,紧急插单或设备异常时,自动重排计划并预警交期风险

机械加工行业工艺复杂、产品多样、资源动态性高,APS系统可基于约束条件确保计划可行性与准确性。

针对复杂工艺路线和资源共享特性,进行多层次瓶颈识别并可视化呈现资源利用信息。

采用遗传算法、线性规划、约束理论等,实现订单与资源的智能优化处理。

与WMS系统集成,拉动物料需求,驱动物流配送,减少等待浪费。

与MES系统集成,形成计划—执行—反馈闭环,快速应对异常与插单。

质量检测数据采集

关键零部件信息采集

装配质量信息采集(工艺参数,质量检测数据)

质量数据追溯

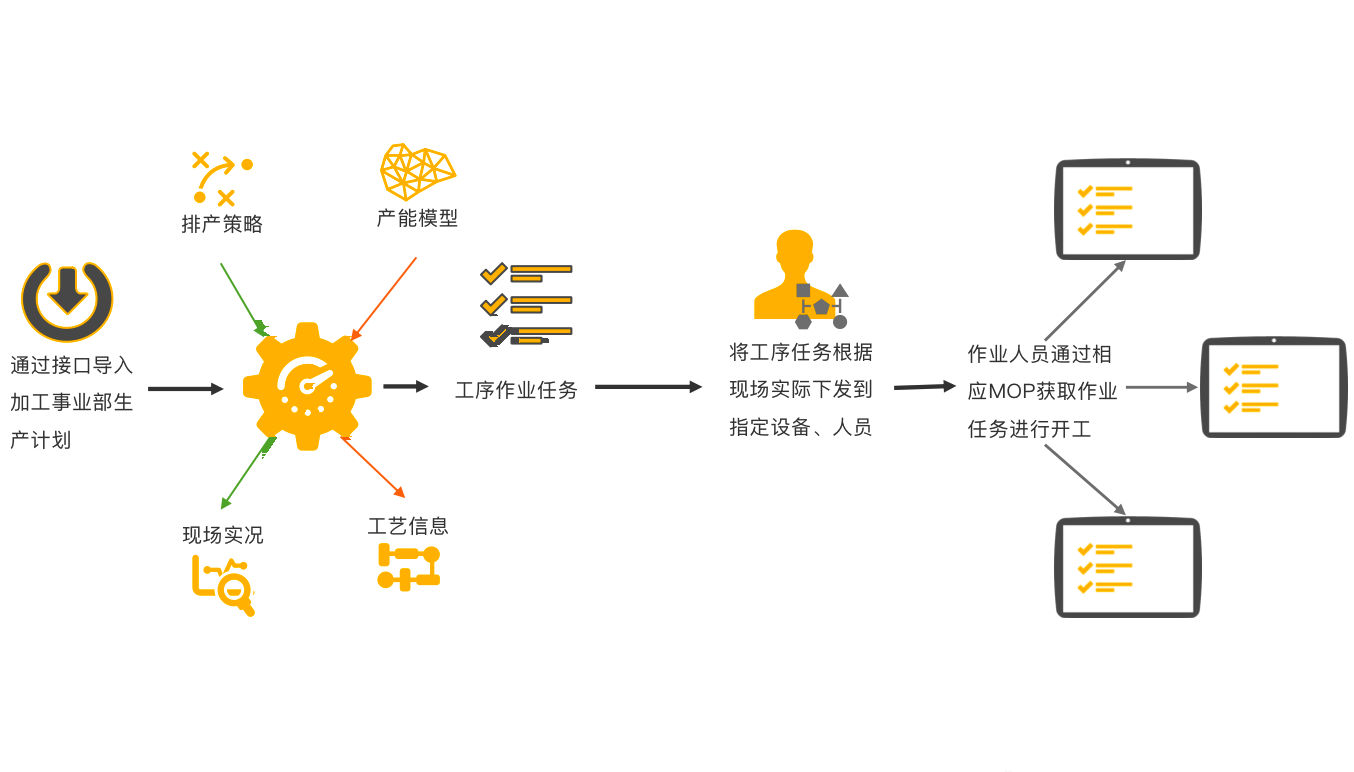

鑫海智桥APS系统—产能平衡,算无遗策

适配装备制造行业个性化高、工艺过程复杂特性,智能算法,满足多种排程场景

针对装备制造行业生产设备特殊性,优化瓶颈产能,进而优化全局资源效率

兼顾生产计划和车间调度不同层级决策,多级计划排程,生产计划直达工序

全景资源与需求分析,计划与需求均衡控制、直观可视

配置异构系统集成通用接口,智能后台服务自动执行,解决数据交换障碍

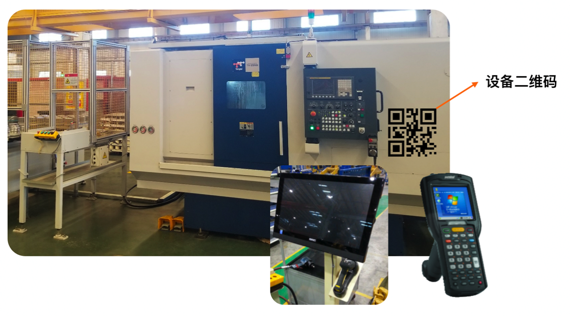

——轮胎行业EAM系统(设备管理系统)

标准协议规范+物联套件为核心,打造行业设备接口标准

松耦合的接口管理模式、极简架构、软件定义,构建一体化智能工控系统

通过软件指挥设备,提升传统设备智能化程度,提高设备利用率

集成开发效率提升3倍以上,开发成本减少30%

基于产能的总体规划,制定长期计划

需求与供应联动,供应链协同

面向车间、工序、设备排定不同层次的作业计划

根据计划实际执行情况,实现全局计划跟踪及变更控制

汽车行业大规模定制数字化能力支撑,快速响应复杂多变的市场需求

基于OTD的计划体系,端到端订单的实时响应和交期应答

集团级架构,轻松适应多工厂、多基地的复杂运营环境

智能排程算法,精确满足单一工厂的生产调度与资源优化

标准系统集成接口(ERP、MES等),实现信息的无缝传递和共享

绑定原材料批次、记录半成品流转记录,实现批次跟踪

优化物料多级库存管理,规范仓储业务

基于生产实绩拉动原材料、半成品进行工序流转

装配工序前自动验证物料匹配性,避免缺料

提高生产变化应对能力,生产与仓储实时协同

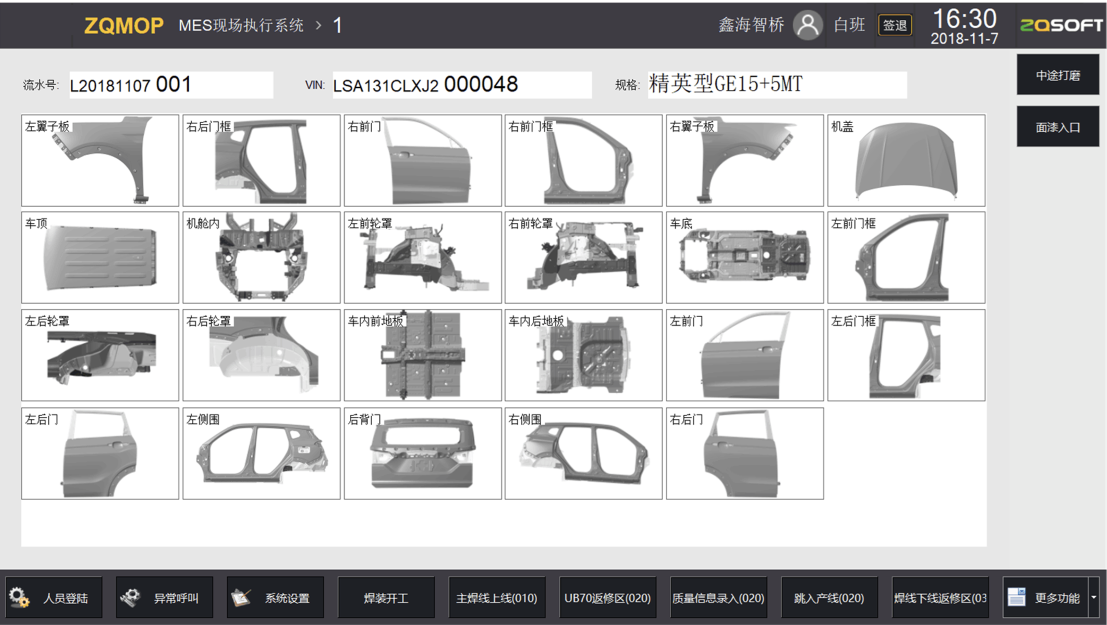

通过MES系统实现现场管理的实时化、透明化、智能化,帮助企业打破“黑箱生产”困境。

工艺文件电子化,集成图纸、工序卡、刀具清单、切削参数,终端实时调取,避免纸质丢失与参数误用。

在制品动态监控,物料流转透明,减少堆积,优化库存周转。

生产进度实时透明,多层级看板,管理层实时掌握生产情况。

人员绩效精细化,记录操作数据,作为绩效评估依据。

异常实时响应,实现监控、采集、传递、预警、处置、评价闭环,杜绝异常发生。

原材料、车间库、成品库智能拣选,减少零件拣选错误

生产车间的RFID 在制品和流转器具跟踪追溯

通过生产现场可视化,提高加工准确率和物料供给的及时性

快速便捷生成物料拉动信息,实时监测缺料情况,提高补料配送及时性

鑫海智桥MES系统

采用鑫海智桥车间数字化解决方案,减少操作人员工作量,降低错误率,提高工作效率和质量

贯通上层计划与底层控制,打通数据断层,从数据拥有到数据应用,将数据转化为可执行的生产决策

通过可视化管理,提高生产现场管理能力

通过生产物料跟踪实现最优管理,提高物料利用效率

实现绩效实时统计,加强生产相关各类考核

——轮胎行业LIMS系统(实验室管理系统)

整合设备数据、实验数据,实现分析数据自动采集、自动分析,提高检测效率

解决报告样式多、管理繁琐等困难,打通业务流与数据流

数据结构化,原材料分析、工艺参数、检测结果等全流程数据实时串联

助力创新研发,为轮胎企业积累数据资产

生产任务下达与分派直达工序

实时展示生产线各工位或各工序的生产信息

机种众多的情况下,对不同机种工艺流程进行良好管控

平准化生产,工序/产线生产节拍相互匹配,高效协同

融合汽车行业仓储业务众多场景业态(平库、货架、立库等),涵盖物流业务多种模式(JIT/JIS/KANBAN/SPS等)

以最佳经营秩序和经济效益为目标,打造标准化仓储物流作业平台

优化分时配送、分批配送,减少线边库物料积压

协同供应商、三方库(3PL),采购-配送过程极速协同

提高生产变化应变能力,为准时化物流创造有利条件

工艺规则电子化指示,实现磨削工艺无纸化应用

电子化派工至设备/工位,集成DNC程序下发,实现工单协同

RFID/条码扫描核对物料、工艺文件,避免人为失误,防错防呆

实时监控各工位进度、设备状态、质量指标,通过看板可视化展示

生产异常及时反馈,全流程跟踪

支持自定义式配圈模型,自动计算内外圈配套,高效、准确。

机械加工生产高度依赖设备,设备管理水平直接决定生产效率、质量稳定性和成本控制能力

设备静态全面管理,实现设备分级管理-异常监控-定检计划-维修工单的全过程管控,减少非必要拆修,降低备件损耗

设备动态实时监控(如开机率、负载率、加工时长统计),可精准识别“僵尸设备”或低效环节,优化设备调度,提升整体产能

基于工业物联网IOT平台,适应主流通讯协议、操作系统、PLC安全、快速采集设备数据,清楚掌握设备运行状态,管理工作有的放矢

构建完整设备管理知识体系,形成知识库

作业计划接收与显示

装配线上产品序列与状态

设备状态信息显示及设备点检信息维护

物料条码采集

缺料或废料ANDON报警

工位操作人员信息采集

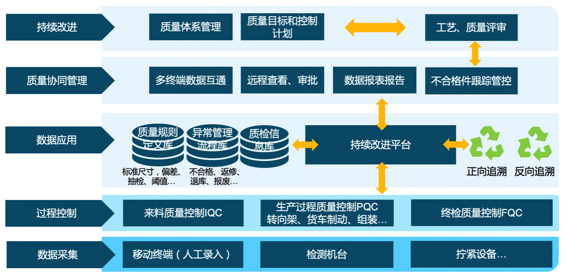

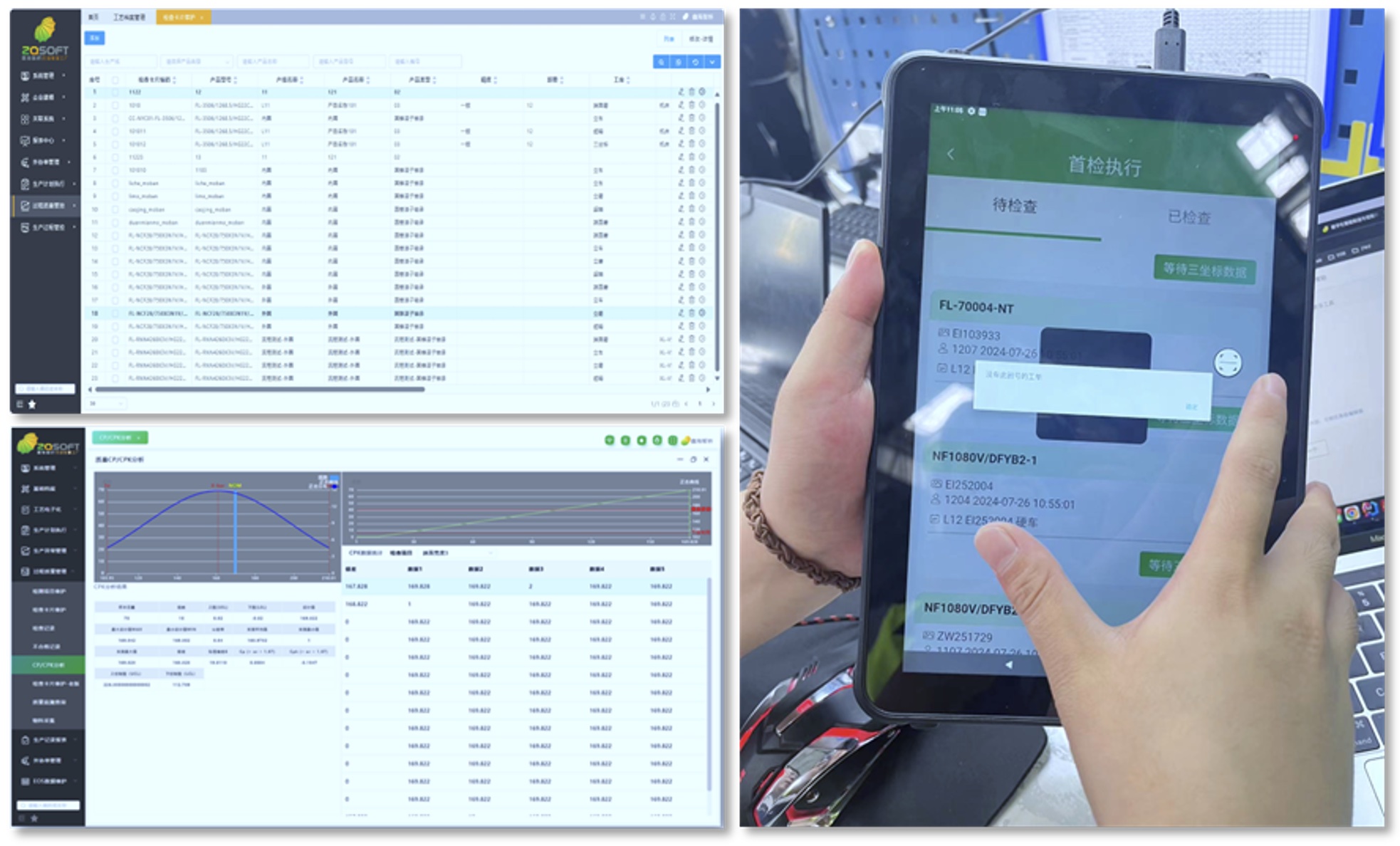

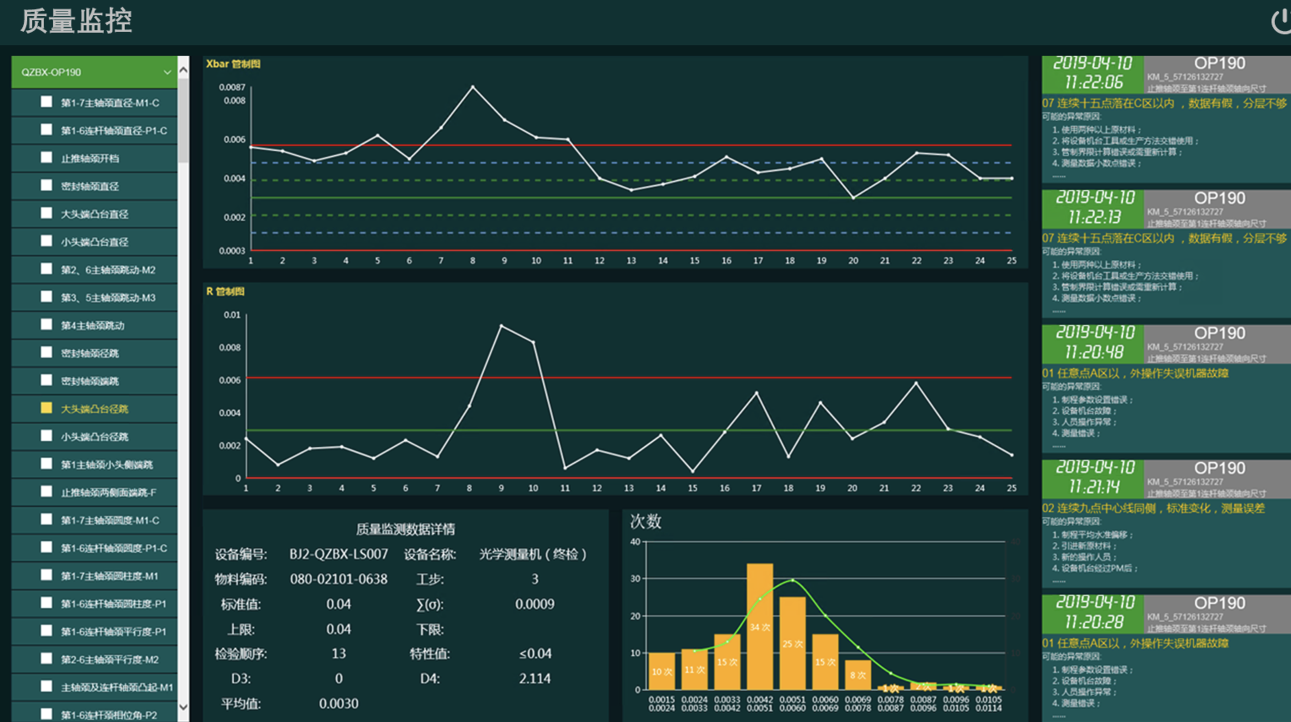

鑫海智桥QMS系统—提高质量管理水平,加强事中控制

强化过程质量控制,质量信息的自动关联与判定

加强工序质量预警,监控生产参数与工艺偏离,有效避免质量问题蔓延

增强质量追溯能力,快捷、准确地进行全过程质量追溯

完善质量管理手段,近一步强化质量管理

质量全面管理,全程质量数据采集与追溯

质量事件处理过程可视化与闭环控制

为管理者决策提供准确数据,提高生产效率和产品质量

• 应对行业高度定制化趋势,支持一车一BOM模式, 准确传递配置信息

• 满足汽车行业工艺数据与切换信息直通车间,确保准确性和一致性

• 满足IATF16949体系下的特殊过程与关键过程控制管控要求

• 实现对车辆点位信息的数据采集,实时反映车辆的生产状态

• 四大车间-检测过程的数据采集,构建完善的整车档案

• 实现多组织、异地统一管控,管理指令直达现场

检验策略自定义,结合磨削、装配自动创建检验任务,下发、提醒与执行

与检测设备集成,自动获取检测数据并进行结果自动判定

数字化质检应用,结合检验数据实现CP/CPK分析,真正实现过程质量控制

质检结果与输送装置联动,严控工序不良品流转

ERP计划接收与维护

根据资源约束和配置编制装配线、加工线生产计划

计划下达与发布

生产计划的变更管理(订单插入,变更处理)

生产计划的查询及导出

ERP完工回报

鑫海智桥IOT平台—设备物联,数字化生产

设备联网群控,提高设备效率:指令自动下达、状态实时监控、过程防误控制、质量趋势预警、故障智能诊断

设备异常快速反应,缩短生产停滞和等待时问

提高设备检修针对性,降低检修与维护费用

提高设备能耗管理水平,降低生产能源消耗

——参与轮胎行业‘十五五’发展规划编制

近20家轮胎工厂数字化项目100%交付。

海外项目实施经验丰富,区域覆盖东南亚、非洲、欧洲。

行业经验丰富,公司专家受邀参加中国橡胶工业协会,轮胎分会组织的“轮胎行业‘十五五’发展规划编制。

设备资产的维护保养及点检全面管控

实时获取现场生产设备数据,进行图形化展现

实时获知每台设备的工件生产数量、在线加工状态

设备故障情况实时展示,维修人员及时掌握、快速处理

设备联网群控,提高设备效率:指令自动下达、状态实时监控、过程防误控制、质量趋势预警、故障智能诊断

数字化设备镜像模型:KPI体系,获取设备KPI指标并统计分析

适配多种设备接口协议、数据源类型

能耗统计、成本分析;科学预测、优化指标

机加设备、装配设备、检测设备、实验设备、仓储设备、输送设备、能源设备等全面互联边缘计算,打通设备-设备之间的交互

基于机加工、装配现场实时数据的生产监控

生产效率、一次合格率、能耗等核心指标的动态分析

机加工、装配产线多维度可视化数据展示

工时、物料、废品等成本归因,支撑精细化改善

现场多维度异常报警与跟踪

装配过程中人员、产品、装配零部件、装配质量、装配设备加工参数、设备状态、检测设备、检测数据

数据采集方式:条码、RFID、设备PLC接口等

基于生产过程的数据统计

精益生产相关KPI指标分析:效率、产量、质量、设备

生产监控与绩效分析

产能负荷评估与工艺偏离监控

生产过程透明化及制造决策支持

生产过程协同与异常处理一体化管

• 符合汽车行业质量追溯体系法规,不同环节质量数据整合

• 质量问题闭环管理,数据自动采集、异常自动报警及反馈

• ANDON系统,工位异常信息大屏、短信实时传递相关负责人

• 过程质量数据自动收集,一车一档,建立完整的整车质量档案

• 不良品隔离管控,第一时间对问题进行处理,避免大量产品召回或客户投诉