如果只看结果,轮胎好像一直都是“橡胶+钢丝+帘布”。但如果你真的走进不同时代的轮胎工厂,会发现——“怎么干活”这件事,已经完全变了。

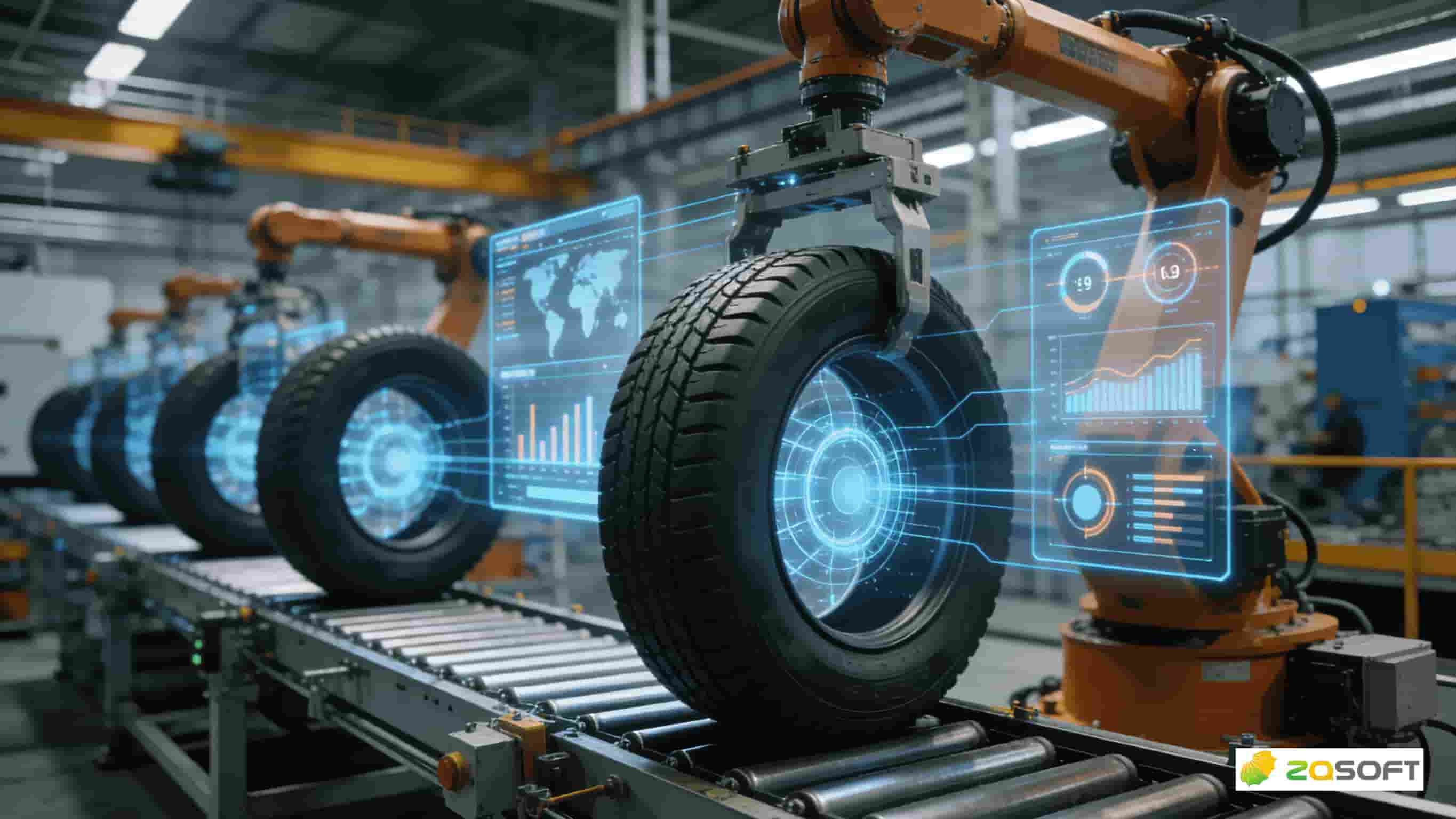

大家都在谈数字化、智能制造、工业互联网,但真正拉开企业差距的,并不是“上没上系统”,而是系统有没有真正跑进生产现场。很多企业并不缺软件。MES、WMS、APS、设备监控平台……该有的基本都有。但问题往往出在三个地方:

在推进数字化转型的过程中,很多轮胎企业会将关注点集中在系统功能和技术参数上,却往往忽视了一个更为关键的因素——合作伙伴。系统可以采购,但数字化转型的成功,离不开对业务的理解、对行业的经验以及持续服务能力。

在很多轮胎制造企业中,生产现场并不缺数据:设备在采集、系统在记录、报表也在生成,但管理层仍然感觉“看不清、用不上”。问题不在于数据数量,而在于数据没有真正融入管理流程。

在海外建厂过程中,轮胎企业不仅面临生产复制的问题,更要应对人员结构复杂、文化差异明显、管理标准难以统一等现实挑战。依赖人工沟通和经验管理,很容易导致执行偏差和效率下降。

工业互联网的价值,远不止于设备联网和数据采集,更在于打破业务壁垒,实现跨部门、跨工厂的协同管理。对于拥有多条产线或多工厂布局的轮胎企业而言,单点系统已难以满足集团化运营需求。

在推进智能工厂建设时,许多轮胎企业容易陷入一个误区:希望通过一次性上线大量系统,实现高度自动化和智能化。但在实际落地过程中,这种“跨越式升级”往往面临系统复杂、人员不适应、数据质量不足等问题,终导致系统难以真正使用。

随着数字化程度的提升,许多轮胎企业陆续上线了 MES、WMS、QMS、APS 等系统,但新的问题也随之出现:系统之间数据割裂,管理依然依赖人工整合。

在轮胎制造过程中,质量问题往往具有隐蔽性和累积性。一旦缺陷在前道工序产生,却未被及时发现,往往会在后续工序中被放大,终造成返工甚至报废。

1883D6D19D79454E9B3FA44C8F7F50F7.png)