前言

过去,无论是简单还是复杂的工厂,精益管理都是工厂运营的重要支撑。即使在今天,精益管理仍然是工厂管理的强大工具,致力于消除浪费和提升生产效率。

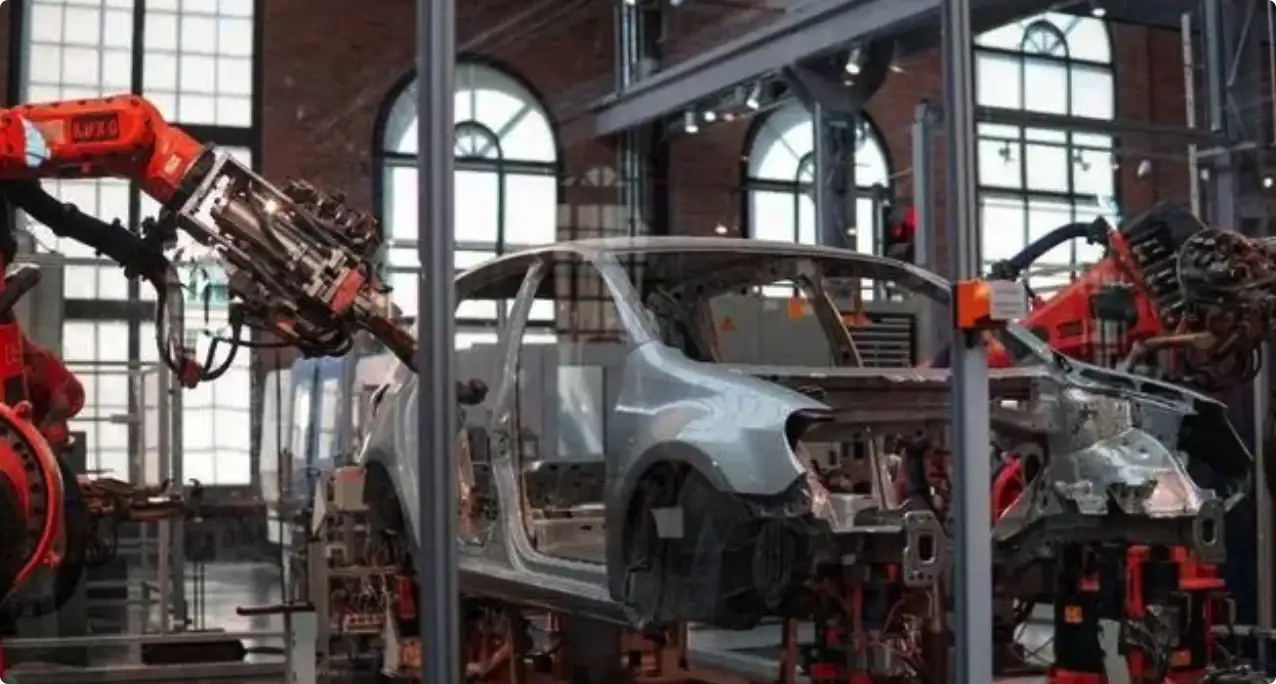

用精益,并且以此为基础持续改进,不断优化过程,标准化流程将为成功的数字化转型奠定基础,随着数字化制造和未来智能工厂的出现,精益也必须变得数字化。

传统精益基于这样一种理念,即任务应该更快、更好、更具成本效益地执行,让员工作为全面的合作伙伴参与持续改进。数字精益方法是精益管理实践、设计思维、先进数字技术和分析的组合。

它是数字制造不可或缺的一部分,而数字制造又是数字供应链的关键支柱之一。事实上,一整套新方法和工具正在改变经济并推动运营优化的前沿。

在任何制造组织中,物料流都有多个参与者——采购、物料计划、生产计划、采购、生产、销售、财务和物流。这些团队通常在都有各自独立的流程、数据库及要求,但这些系统都在各自的的孤岛中工作,阻碍了对产品过程的端到端可见性。

因此,第一步是打破孤岛效应并通过集中数据实现端到端的数据访问。对整个物料流的完全可见性是显著节省成本、提高运营效率、提高质量和提高生产力的关键。

数字精益使公司能够在其全球组织中同步改进活动,从而放大了传统的精益优势。因此,它可以使传统精益努力在 OEE、库存减少、劳动生产率、工厂物流成本降低、工厂产量提高和生产时间减少方面的节省翻倍。

数字化转型的浪潮不可避免地会导致误入歧途。不考虑整体价值流而引入技术解决方案的组织将面临失败的风险。数字化可能仍会发生,但仅限于孤岛,这意味着此类公司将难以充分利用其数字潜力。规划数字化转型,融合精益和数字化可以帮助公司识别和应用最有效的数字化转型杠杆。

数字精益允许您模拟场景(数字孪生)、系统地测试假设并计算详细成本,而无需进行试点测试或实际实施的风险。在规划数字化转型时,这种方法在三个层面上发挥了重要作用:

1.在设计阶段发现问题复杂性

精益甚至在数字化开始之前就识别出冗余,挑选出不会增加客户或整体业务价值的不必要的流程步骤。

2.优化现有系统和操作方式

应用数字精益方法来管理基础设施和工艺技术,使企业运营更具成本效益和敏捷性。它还有助于为未来的投资释放资源,而不是将它们限制在维护阶段。

3.简化了构建阶段

精益实践支持更简单的转型,减少对技术、人员和流程的置换。这有助于公司更快地行动并减少意外风险。由于有这么多不同的过程和部门,数字化转型项目需要一个坚如磐石的基础来构建。最终目标是创建一个数字化过程,将虚拟产品设计过程与一套兼容的技术用于规划和测试生产车间设备。

文化变革是数字化转型中最困难的部分,如果忽视它,组织将面临转型失败的风险。如何有效地以正确的速度进行变革,需要公司具备复杂变革管理能力。只有具有足够高水平的卓越运营的组织才能从制造发展的下一阶段中获得任何真正的好处。为了达到这样的卓越水平,需要一种渐进的、基于成熟度的方法来实现卓越运营—以及基层员工的参与和实践。

五、未来的挑战:

挑战在于确定如何利用数字技术的力量来适应外部环境不确定变化和同业者竞争。与单独实施的单个数字化或传统精益改进项目相比,成功实施数字化精益后,组织期望可以降低成本并提高质量,从而提高生产力和更高的投资回报 (ROI)。